Способы и технология

На сегодняшний день технический прогресс шагнул далеко вперёд, и большинство современных предприятий работает с использованием новых технологий производственного процесса. Сварочные аппараты лазерного поколения имеют различные характеристики и режимы применения.

«Квант-15» считается одним из самых продуктивных и дорогостоящих вариантов, обладающих обширными функциональными возможностями. Ему доступна в автоматическом режиме импульсная и шовная сварка. Проплавление материала вглубь лазерным лучом составляет 3 мм. Этот аппарат используется для работы со сложными и суперпрочными высоколегированными сплавами.

Не только автоматическими моделями представлены лазерные аппараты. Среди них имеется большое число устройств, с помощью которых выполняется и ручная сварка.

Модель Weld-WF является миниатюрным аппаратом, с помощью которого производится сварка на участках, доступ к которым затруднён. Устройство оснащено манипулятором, соединённым с волоконным приводом. Оно обладает высокой производительностью при небольшой мощности.

Лазерные устройства различной комплектации и мощности могут выполнять различный объём работ:

- импульсную точечную сварку заготовок;

- ремонт конструкций различных габаритов;

- осуществить аддитивные наплавочные работы;

- выполнить ремонт электронных компонентов, пресс-форм, ювелирных изделий и так далее;

- произвести изготовление и ремонт предметов медицинского назначения, в том числе и выполнить их дезинфекцию.

Обширное применение лазерных установок сдерживается тем, что стоимость такого оборудования достаточно высока. Окупаемость аппарата происходит только в том случае, если задействовать его в промышленных масштабах.

Устройства для лазерной сварки могут выполнять соединение деталей в любом их положении. При этом глубина проплавки материала подлежит регулированию и может быть как поверхностной, так и сквозной. Сварочный шов можно делать сплошным либо производить точечную сварку. Лазерная установка может работать как с толстостенными деталями, так и с материалами толщиной в десятую часть миллиметра.

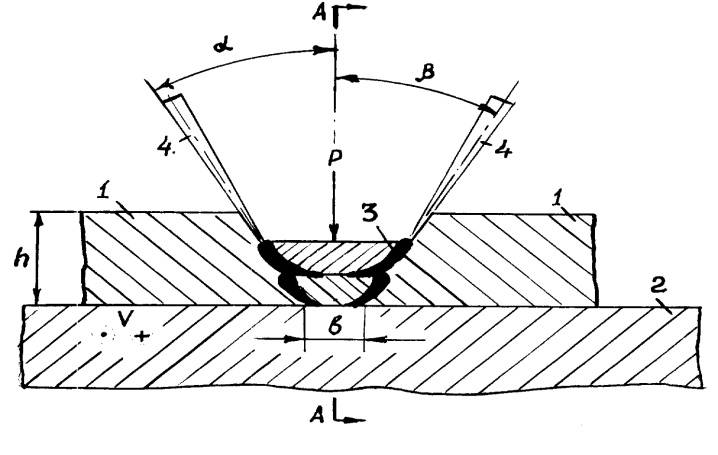

Встык

Этот вариант сварочного процесса не нуждается в использовании флюса и припоя. Две детали можно положить вплотную друг к другу и начать процесс сварки при помощи проплавления материала на всю его глубину. В процессе работы с металлами шов от окисления защищает газ азот либо аргон, а применение гелия поможет защитить заготовку сквозного пробоя лазерным лучом.

Внахлёст

С целью соединения две заготовки накладывают одну на другую, чтобы получился небольшой нахлёст, при этом сварочное соединение выполняется глубоким прожигом обеих частей. Чтобы шов получился ровным, детали должны лежать неподвижно, для чего их фиксируют специальным прижимным механизмом.

Оба метода имеют широкое применение, но практика показала, что нержавеющую сталь сваривают лазером только способом встык, так как другой метод создает напряжённость металла в процессе выполнения сварки.

Состав и принцип работы сварочного оборудования

Все установки лазерной сварки состоят из следующих функциональных модулей:

- технологический лазер,

- система транспортировки излучения,

- сварочная головка с фокусирующей линзой,

- блок фокусировки луча,

- механизмы перемещения сварочной головки и заготовки,

- система управления перемещениями, фокусировкой и мощностью лазера.

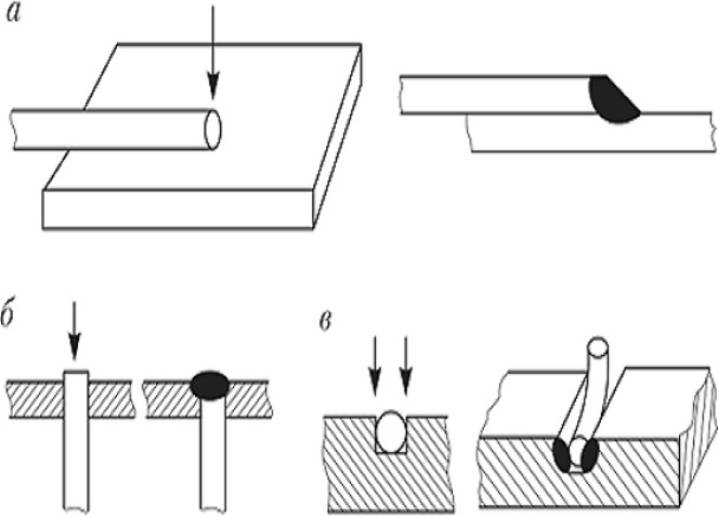

В сварочном оборудовании в качестве генераторов излучения применяют два типа лазеров: твердотельные и газовые. Мощность первых лежит в диапазоне от десятков ватт до 6 кВт, а вторых – от единиц до 25 кВт. В твердотельных установках излучатель — это прозрачный стержень из рубина или алюмо-иттриевого граната, легированного неодимом. А в газовых аппаратах — прозрачная трубка, заполненная углекислым газом или газовыми смесями.

Кроме излучателя в состав любого лазера входит система накачки, оптический резонатор, блок питания и система охлаждения. Генерируемый световой поток попадает через переднее зеркало оптического резонатора на систему зеркал, которая передает его на фокусирующую линзу сварочной головки.

Установки лазерной сварки выпускаются в разных компоновках: от традиционных портальных или консольных станков с рабочими столами и до роботов-манипуляторов с пятью степенями свободы. Управление сварочным оборудованием может выполняться в ручном или автоматическом режиме. Если установка имеет систему ЧПУ, то выполнение сварочного процесса осуществляется в автоматическом режиме по заданной программе. В случае ручной лазерной сварки оператор с выносного пульта задает перемещения, скорости и параметры сварочного процесса.

Аппараты с элементами на основе газовой среды

Газовое оборудование лазерной сварки более мощное по сравнению с твердотельными аналогами. Такие установки работают с использованием высоковольтных источников. Поддерживаются оба типа режимов источников: импульсный и постоянный.

Ручной лазерный аппарат подобного типа характеризуется более длинными волнами, а также высокой рабочей мощностью. Самыми распространенными являются газодинамические приборы. В качестве активной среды тут используются газы, температура которых может достигать трех тысяч градусов.

Принцип работы

После многократных отражений от торцевых зеркал когерентный луч проходит через оптическую систему и облучает рабочую область.

https://www.youtube.com/watch?v=bKYiZLsFn_k

Технология

Физические характеристики

Лазерная сварка металлов отличается от других видов сварочных технологий высокой плотностью энергии в пятне нагрева — до 1 МВт на кв.см. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

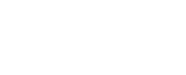

Размер пятна фокусировки промышленной установки может изменяться в пределах от 0,2 до 13 мм. Глубина проплавления материала прямо пропорциональна энергии излучения лазера, но также зависит от расположения фокальной плоскости луча. Во время сварочной операции зона расплавленного материала перемешается по заданной траектории вместе лазерным лучом, создавая по линии движения сварной шов. Он получается узким и глубоким, поэтому по своей форме принципиально отличается от сварных швов других сварочных технологий.

Виды и режимы лазерной сварки

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном соединении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов.

Гибридная лазерная сварка относится к сварочным технологиям, при проведении которых применяют присадочные материалы. В этом случае сварочное оборудование дополняется механизмами подачи проволоки, ленты или порошка. Присадочные материалы подаются в зону плавления синхронно с движением сварочной головки, а их толщина соответствует ширине сварного шва и диаметру пятна.

Технологические особенности

Скорость перемещения и энергетические режимы сварочного процесса зависят от ширины сварного шва, а также от вида и толщины свариваемых материалов. Например, стальные листы толщиной 20 мм свариваются газовым лазером со скоростью несколько сот метров в час. Этот показатель на порядок выше предельных характеристик электродуговой сварки.

Лазерная технология особенно эффективна при работе с легированными сталями, чугуном, титаном, медью, медными сплавами, термопластами, стеклом и керамикой. Высокая плотность энергии в пятне нагрева разрушает поверхностные окисные пленки, препятствуя образованию новых окислов. Это позволяет сваривать лазерным лучом титан, алюминий и нержавеющую сталь, не применяя флюсы или защитной среды инертных газов.

Особенностью сварки лазером тонкостенных металлов является очень высокая плотность энергии в сварочной ванне объемом в доли кубического миллиметра. Поэтому сваривание листовых материалов толщиной 0.05-1.0 мм ведется с расфокусировкой лазерного луча. Такой режим снижает КПД сварочного процесса, но при этом исключает сквозное прожигание заготовки.

Технология

Суть метода заключается в направлении лазерного луча в фокус, где сечение пучка уменьшается. При попадании на деталь концентрированная энергия изменяет структуру металла, температура повышается мгновенно, что приводит к плавлению и образованию сварного шва. Процесс реализуется частичным и полным проплавлением, независимо от положения в пространстве. Для обработки изделий с небольшой толщиной луч расфокусируется.

Импульсное излучение характеризуется формированием сварного шва в виде точек. Установки оборудованы твердотельными лазерами, благодаря высоким техническим характеристикам скорость сварки составляет 5 мм/с. Дополнительно используются присадочные материалы, в роли которых могут выступать лента, проволока, специальный порошок. Они повышают качество сцепления за счет увеличения сечения шва.

2 Электронно-лучевая сварка – плюсы и минусы

Суть технологии заключается в эксплуатации энергии (кинетической) пучка электронов, которые перемещаются в вакууме с большими скоростями. Достоинства электронно-лучевой сварки таковы:

- Небольшой объем вводимой теплоты (по сравнению с электродуговой сваркой – меньше в 4–5 раз). Это уменьшает (и весьма значительно) степень деформации свариваемой детали.

- Концентрация ввода тепловой энергии в конструкцию на очень высоком уровне. Луч в данном случае проникает в глубину материала, а не воздействует исключительно на его поверхность. За счет этого факта электронно-лучевая методика применяется для соединения керамики, изделий из плохо поддающихся плавке металлов (например, тантала и вольфрама).

- Насыщение газами нагретого и расплавленного металла отсутствует, благодаря чему обеспечивается достойное качество сваривания молибдена, циркония, ниобия и иных химически активных сплавов и активных с точки зрения химического взаимодействия сплавов и металлов.

К недостаткам описываемой технологии относят:

- продолжительнее время, требуемое для формирования в рабочей камере сварочного агрегата вакуума;

- высокая вероятность появления на материалах с высоким показателем теплопроводности полостей и зон несплавления (они, как правило, образуются в корне шва).

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Проверить исправность спецодежды, спецобуви и других СИЗ на отсутствие внешних повреждений. Спецодежда должна быть соответствующего размера, чистой и не стеснять движений. 2.2. Надеть спецодежду и СИЗ, соответствующие выполняемой работе. Спецодежда должна быть застегнута, не допускаются свисающие концы. Волосы убрать под головной убор. Запрещается закалывать спецодежду булавками, иголками, держать в карманах острые и бьющиеся предметы. 2.3. Получить задание у непосредственного руководителя на выполнение работ, при необходимости пройти инструктаж. 2.4. Проверить исправность и целостность инвентаря, инструмента, приспособлений. 2.5. Проверить наличие аптечки для оказания первой помощи и средств пожаротушения. 2.6. Проверить состояние освещенности рабочего места. Отрегулировать местное освещение так, чтобы рабочая зона была достаточно освещена, и свет не слепил глаза. 2.7. Подготовить рабочее место для безопасной работы: — произвести его осмотр, убрать все лишние предметы, не загромождая при этом проходы; — проверить подходы к рабочему месту, пути эвакуации на соответствие требованиям охраны труда; — проверить работу местной вытяжной вентиляции, воздушного душирования; — проверить наличие и исправность ограждений и предохранительных устройств, сигнальных средств, защитных приспособлений; — установить последовательность выполнения операций. 2.8. Подготовить необходимые для выполнения работ защитные средства и приспособления. 2.9. Рабочий инструмент, приспособления и вспомогательные материалы следует расположить в удобном для использования порядке и проверить их исправность. 2.10. Проверить исправность применяемого оборудования. Проверить срок технического освидетельствования применяемого оборудования. Произвести внешний осмотр и убедиться в отсутствии видимых повреждений его основных элементов. 2.11. Не допускается самовольное проведение работ, а также расширение рабочего места и объема задания. 2.12. Работник должен лично убедиться в том, что все меры, необходимые для обеспечения безопасности выполнены. 2.13. Обо всех обнаруженных неисправностях и неполадках сообщить своему непосредственному руководителю и приступить к работе только после их устранения.

Состав и принцип работы сварочного оборудования

Все установки лазерной сварки состоят из следующих функциональных модулей:

- технологический лазер;

- система транспортировки излучения;

- сварочная головка с фокусирующей линзой;

- блок фокусировки луча;

- механизмы перемещения сварочной головки и заготовки;

- система управления перемещениями, фокусировкой и мощностью лазера.

В сварочном оборудовании в качестве генераторов излучения применяют два типа лазеров: твердотельные и газовые. Мощность первых лежит в диапазоне от десятков ватт до 6 кВт, а вторых – от единиц до 25 кВт. В твердотельных установках излучатель — это прозрачный стержень из рубина или алюмо-иттриевого граната, легированного неодимом. А в газовых аппаратах — прозрачная трубка, заполненная углекислым газом или газовыми смесями.

Кроме излучателя в состав любого лазера входит система накачки, оптический резонатор, блок питания и система охлаждения. Генерируемый световой поток попадает через переднее зеркало оптического резонатора на систему зеркал, которая передает его на фокусирующую линзу сварочной головки.

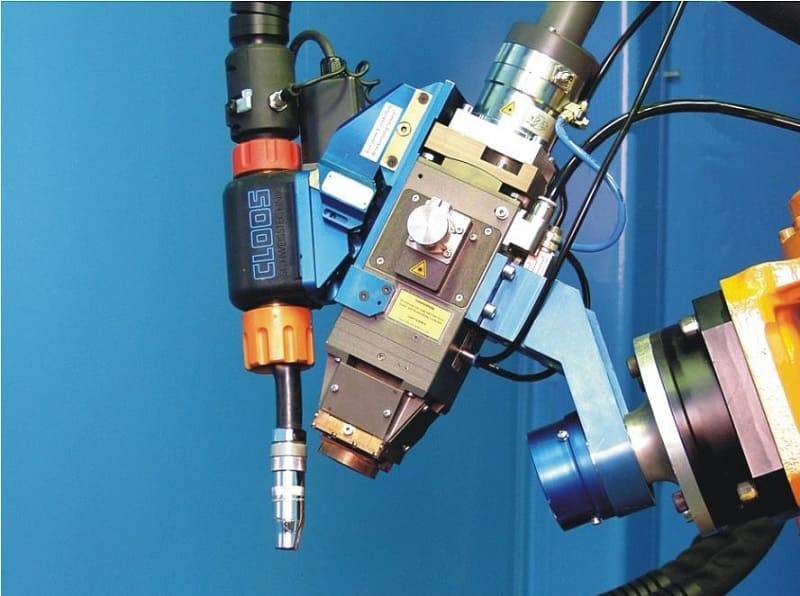

Установки лазерной сварки выпускаются в разных компоновках: от традиционных портальных или консольных станков с рабочими столами и до роботов-манипуляторов с пятью степенями свободы. Управление сварочным оборудованием может выполняться в ручном или автоматическом режиме. Если установка имеет систему ЧПУ, то выполнение сварочного процесса осуществляется в автоматическом режиме по заданной программе. В случае ручной лазерной сварки оператор с выносного пульта задает перемещения, скорости и параметры сварочного процесса.

Особенности сварки тонкостенных изделий

Главное преимущество лазерной сварки состоит в ее многообразии. К каждому виду работ можно подобрать подходящие приборы и устройства. Но все при их выборе стоит опираться на вид и особенности материалов, которые будут свариваться. Обычно для тонкостенных изделий применяются твердотельные лазеры и аппараты на основе газа. Но все первый вариант считается наиболее предпочтительным.

Лазерная сварка малых толщин всегда выполняется при помощи твердотельных лазеров. Она подходит для работы с небольшими изделиями. Зачастую это элементы микроэлектроники, к примеру, тонкие выводы из проволоки с диаметром от 0,01 до 0,1 мм.

Часто твердотельной установкой выполняется точечная лазерная сварка с применением твердотельного лазерного устройства. Но она подходит для изделий из фольгированной структуры с диаметром точки 0,5-0,9 мм. При помощи этого способа производится герметичное катодное соединение на кинескопах современных телевизоров.

Соединение маленьких и тонкостенных изделий проводится на минимальной мощности

Если сваривание выполняется в импульсном режиме, то обязательно нужно будет повысить скважность импульса и сократить его длительность. А вот в непрерывном режиме необходимо повысить скорость лазера

Техника безопасности при ручной дуговой сварке

Сварочные работы, несмотря на простоту, относятся к работам, которые требуют внимания и сосредоточенности от сварщика и его помощника:

Сварочные работы, несмотря на простоту, относятся к работам, которые требуют внимания и сосредоточенности от сварщика и его помощника:

- необходимо защитить лицо и глаза от поражения светом и металлической окалиной, которая образуется при сгорании и искрении электрода;

- во избежание поражения электрическим током необходимо производить работу в защитных перчатках из резины. Так же необходимо следить, чтобы перчатки не были сырыми и не имели дыр, так как в этом случае возникнет “пробой”. Такое случается в тот самый момент, когда сварщик “заряжает” электрод в держатель и возникает контр замыкания “сварщик-держак-баласник”, данном случае весь ток пойдет через руку сварщика;

- сварочный кабель не прокладывается по лужам и талому снегу, это может привести к поражению током и поломке сварочного аппарата;

- сварочная ванна представляет собой расплавленный металл, который может обжечь сварщика при несоблюдении элементарных норм техники безопасности.

Работы по перемещению сварных поверхностей необходимо производить в крагах.

Лучшие модели

Обзор лучших лазерных приборов для сварки стоит начать с оптоволоконной модели XTW-750.

Основные характеристики:

- мощность — 750 Вт;

- вид лазерной энергии — Raycus;

- непрерывная работа на протяжении 24 часов;

- диаметр импульса — 0,1-20 мс;

- длина волн — 1064 Нм;

- частота — 1-50 Гц;

- скорость до 120 мм/с;

- мощность потребления — 7,5 кВт;

- система охлаждения;

Устройство выполняет работы любой сложности.

Прибор используют для обработки сварочными швами стальных, титановых, алюминиевых и медных изделий.

Ручной прибор Sekirus P2613M/SVR/1000W. Устройство позволяет выполнять различные виды работ. Предусмотрена сварка под углом, внахлест и встык. Мощность лазерного излучения – 1000 Вт, максимальный показатель мощности достигает 1500 Вт. Главные особенности:

- высокая скорость;

- простая система управления;

- ручной и гибкий режим работы;

- выполнение качественных швов;

- возможность работы с металлами, нержавейкой, алюминием, углеродистой и оцинкованной сталью.

Прибор для лазерной сварки Mega Hit (140 Дж). Особенности и характеристики:

- наличие дисплея и камеры в 4 Мп;

- простая настройка параметров лазера;

- низкий уровень шума;

- возможность работы с любыми сплавами и металлами;

- двойной режим управления;

- мощная система охлаждения;

- съемное дно и широкие дверцы позволяют размещать в рабочей камере крупные детали;

- специальный автоматический затвор для защиты глаз;

- потребляемая мощность — 7 кВт;

- время импульса — 0,1-20 мс;

- частота — 0,5-30 Гц;

- диаметр лазера — 0,2-2 мм.

Устройство предназначено для сварки ювелирных изделий, соединения металлов и различных сплавов.

Еще одна модель – Omec Wizard 60.00. Итальянский прибор для лазерной сварки подойдет для ювелирных и медицинских работ, задач повышенной сложности. Основные характеристики:

- наличие экрана и микроскопа;

- встроенная камера;

- возможность подключения к компьютеру для создания архивов и внесения данных;

- около 100 программ управления;

- микроскоп имеет ультрафиолетовый фильтр и 10-кратное увеличение;

- присутствует система охлаждения;

- частота — 0,5-20 Гц;

- максимальная мощность луча — 60 Дж;

- длительность импульса – до 10 мс;

- диаметр луча — 0,2-2 мм.

Устройство Master 100/3D. Главные особенности:

- максимальная мощность — 100 Дж;

- средняя мощность — 100 Вт;

- частота — 0,5-40 Гц;

- длительность — 0,1-20 мс;

- диаметр пятна — 0,2-2 мм;

- наличие дисплея;

- 100 программ для сварки;

- мощная система охлаждения;

- микроскоп 3D с 10-кратным увеличением;

- прибор дает возможность обходиться без флюса и припоя;

- высокая производительность.

Аппарат применяется в ювелирной сфере, медицинских областях, в работе с микросхемами и мелкими деталями.

Условия и способы осуществления сварочного процесса

Для обеспечения эффективности энергии луча нужно его сфокусировать. Для этого используют отражающие и фокусирующие лазерный луч зеркала. Когерентные лучи имеют минимальный разброс и оказывают действие на точно определенные участки сварной области.

Такой вид сварки можно проводить:

- в разных положениях и при любом расположении свариваемых кромок;

- с помощью сплошного и частичного расплавления сплавляемой области металла;

- непрерывно или импульсами.

При помощи такого метода можно соединять, как тонкостенные металлические листы, так и изделия, имеющие большие габаритные размеры.

Аппараты для сварки

Характеристики некоторых аппаратов и станков лазерной сварки приведены в таблице.

| Наименование | Назначение | D, мм | Р, Вт | Рпот, кВт | W, дж | М, кг | Цена, руб. |

| Wizard.100.00, Италия | Для сварки и пайки | 0,2…2 | 65 | – | 0,1…100 | – | 1594000 |

| LaserStar T Plus | Для сварки протезов | 0,3…2,3 | 60 | – | 60 | 55 | 2134000 |

| CSHG300, Германия | Сталь, нержавейка | 0,2…2 | 300 | 8 | – | 350 | 758500 |

| TST-W200XT2 | Углеродистая сталь, нержавейка | 0,2…3 | 200 | 14 | – | – | 1216000 |

| TST-W500L | Рекламные конструкции, сталь, сплавы | 0,2…3 | 500 | 12 | – | 480 | 1475000 |

| BULAT LRS-100, Россия | Сварка, наплавка, сталь, металлы | 0,2…2 | 100 | 5 | 40 | 150 | Цена по запросу |

| LK-GQHW-800, Китай | Нержавейка, AL, сплавы | 0,2…1,8 | 800 | 6 | 180 | 100 | $5000…15000 |

В таблице обозначены:

- D – диаметр пятна луча, мм;

- P – мощность излучения лазера, Вт;

- Pпот – мощность, потребляемая установкой, кВт ;

- W – энергия импульса излучения, джоуль;

- M – масса устройства, кг.

Большая часть находящихся в продаже аппаратов для лазерной сварки в качестве источника излучения используют твердотельный лазер на алюмо-иттриевом гранате с неодимом (Nd:Yag). Длина волны излучения у такого прибора λ=1,06 мкм.

Примерная стоимость аппаратов лазерной сварки на Яндекс.маркет

Примерная стоимость аппаратов лазерной сварки на Яндекс.маркет

Лазер работает в непрерывно-импульсном режиме. При этом в большинстве аппаратов имеется возможность изменять как длительность импульсов, так и частоту их повторения. Таким образом регулируется плотность энергии, поступающей на место сварки.

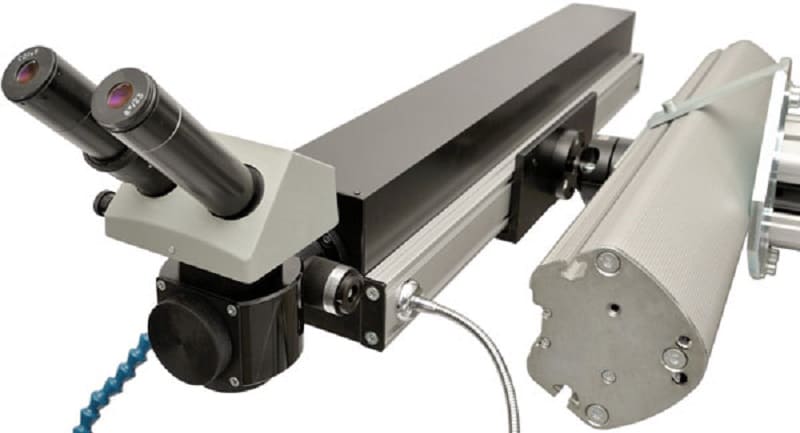

Первые два прибора относятся к устройствам микросварки и предназначены для сварки мелких изделий. Например, аппарат LaserStar T Plus используется для сварки металлических каркасов зубных протезов. Такие аппараты имеют сравнительно небольшие размеры и вес. Например, аппарат LaserStar T Plus имеет вес в 55 кг и может быть размещен на столе. Поскольку оператору необходимо работать с мелкими деталями, то такие приборы снабжаются микроскопом с 10-16 кратным увеличением.

Следующие 5 станков имеют большие габариты и веса. Они могут сваривать сталь и другие металлы с глубиной от 0,1 до 2,8 мм.

При этом некоторые станки, такие, как CSHG300 или LK-GQHW-800, имеют специальную переносную головку, к которой по волоконному кабелю подводится излучение. Благодаря этому, оператор имеет возможность осуществлять сварку в труднодоступных местах.

В таблице приведены данные по станку для лазерной сварки LRS, выпускаемому российским ОКБ «Булат». Эта организация выпускает целую линейку станков, имеющие разные характеристики и различное назначение. К сожалению, эта компания по каким-то причинам не сообщает цену на свою продукцию.

На сайте приведены данные на большое количество различных китайских аппаратов для лазерной сварки. В таблице приведены характеристики на производимый компанией Shenzhen Radium Kang Machinery Eguipment аппарат для лазерной сварки типа LK-GQHW-800. Сравнительный анализ говорит о некотором завышении характеристик данного аппарата, использующего стандартный лазер на YAG:Nd, что объяснимо конкурентной борьбой. Для этого аппарата приведены ориентировочные границы цены. Для получения информации о конкретной цене на устройство необходимо обратиться в компанию.

https://youtube.com/watch?v=uqytFDzETeo

Принцип работы

Работа лазерным сварочным устройством также имеет свои особенности. Принцип работы заключается в следующем.

- Лазер попадет в систему фокуса, где происходит превращение лазерного излучения в пучок с меньшим сечением.

- Далее излучение переходит на соединяемые сваркой детали и поверхности.

- Процесс заключается в частичном отражении и проникновении луча внутрь детали. Материал поглощает излучение. Таким образом, деталь нагревается и расплавляется. При этом формируется сварочный шов.

Работать лазерным аппаратом можно в любом положении. Сварочные работы происходят сквозным или частичным проплавом при помощи непрерывного или импульсного луча.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Газовый лазер

Гибридные установки

Для сложных конфигураций свариваемых деталей и листов большой толщины были разработаны гибридные сварочные установки. Рядом с лазерной головкой в них располагается горелка электродугового полуавтомата.

Гибридный лазерно-дуговой процесс сварки в среде защитного газа

Проволока используется в качестве присадочного материала и заполняет сварочный зазор, участвуя в формировании шовного материала.

5 Сварка взрывом – перспективная инновация

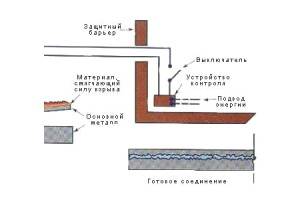

Технология, которая появилась совсем недавно, и была признана специалистами одним из наиболее перспективных вариантов выполнения сварочных работ. Взрывная сварка – это способ соединения металлов под влиянием энергии, высвобождающейся в результате взрыва специального соединения.

Такой сварочный процесс обычно выполняют во взрывных спецкамерах либо на подземных и открытых полигонах, которые располагаются далеко от промышленных и жилых объектов

Подобные предосторожности важны, так как при взрыве фиксируется небезопасный разлет осколков, есть вероятность сейсмических возмущений (если заряд взрывчатого соединения достаточно велик), нередко наблюдается и ударная волна, способная разрушить какое-либо сооружение или нанести вред здоровью человека

Взрывные сварочные мероприятия теоретически позволяют соединять все известные сейчас металлы. Но при этом необходимо учитывать то, что сваренные изделия могут сильно нагреться, что приведет к появлению интерметаллидных фаз и образованию в зоне соединения весьма активных диффузионных явлений.