Описание твердотопливного котла КЧМ 5К 8 секций

Котел КЧМ 5 КОМБИ универсальный предназначен для теплоснабжения индивидуальных домов и зданий коммунально-бытового назначения, оборудованных системами водяного отопления с естественной или принудительной циркуляцией, изготавливается по техническим условиям и в соответствии с ГОСТ 20548, относится к разряду отопительных водогрейных приборов с открытой камерой горения.

Котёл КЧМ 5 КОМБИ выпускается в двух вариантах: для внутреннего рынка и для экспортных поставок. Котлы предназначенные для внутреннего рынка имеют торговую марку «Комби», котлы предназначенные для экспортных поставок – «Vidra». Котлы «Vidra» собираются без применения асбестосодержащих материалов.

Котел предназначен для сжигания:

- твёрдого топлива: сортированный антрацит (основное,расчетное), бурый уголь по ГОСТ 14834-86, каменный уголь ГОСТ 8163-87, дрова по ГОСТ 3243-88, брикеты торфа ГОСТ 9963-84, фрезерный торф ГОСТ 13672-76

- газового топлива: природный газ низкого давления ГОСТ 5542-87, сжиженный газ ГОСТ 20448-90

- жидкого топлива: жидкое топливо ГОСТ 305-82, печное топливо, отработанное масло, мазут и тд

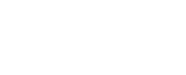

Устройство котла КЧМ 5 К

В задней секции котла в верхней части находится патрубок дымохода и фланец отопительной воды, в нижней части имеется фланец обратной воды. К передней секции прикреплены крышка чистки конвективных поверхностей дымохода, загрузочная, шуровочная и зольниковая дверцы. Шуровочная дверца отделена от топки щитком.

Пакет котла изолирован безвредной для здоровья минеральной изоляцией, которая снижает потери тепла в окружающую среду. Стальная обшивка покрыта качественной краской.

Дымовая заслонка патрубка дымохода регулирует выход продуктов сгорания из котла в дымовую трубу. Управляется рукояткой в верхней части патрубка дымохода.

Величина открытия зольниковой дверцы определяет количество подводимого на горение воздуха. Управляется с помощью регулятора тяги или вручную регулировочным винтом на ней.

Отверстие в загрузочной дверце служит для подвода вторичного воздуха в топку.

В котлах с количеством секций до пяти включительно устанавливается между передней и средней секцией перегораживающий лист, удлиняющий конвективный газоход котла. При использовании газообразного и жидкого топлива перегораживающий лист устанавливается на котлы всех секционностей.

Для определения температуры котловой воды служит капиллярный термометр устанавливаемый в водяную полость передней секции.

Комплектация поставка котла на твердом топливе КЧМ 5К 8с:

1. Котел универсальный водогрейный чугунный секционный — 1шт.

2. Комплектующие изделия.

3. Руководство по эксплуатации. Паспорт.

4. Руководства по эксплуатации и паспорта на комплектующие изделия.

Как сделать своими руками?

Благодаря простой конструкции котел Холмова можно изготовить самостоятельно. Схема устройства и поэтапное описание поможет изучить весь процесс сборки поэтапно. На примере рассматривается самая простая модель с мощностью до 10 киловатт.

Размеры котла будут соответствовать таким параметрам:

- глубина с учетом дверки и горловины — 63 сантиметра,

- высота корпуса – 80 сантиметров,

- ширина – 47 сантиметров.

Как сделать котел Холмова своими руками

Как сделать котел Холмова своими руками

Для сборки отопительного агрегата следует приобрести материалы:

- толстостенные стальные листы толщиной не менее 3 миллиметров,

- шнур асбестовый с параметрами 15 х15 миллиметров,

- патрубок металлический длиной 47 миллиметров и поперечником 1 сантиметр,

- трубы разного диаметра – 15, 20, 40 и 115 миллиметров.

Сделать твердотопливный котел своими руками можно выполнить в такой последовательности:

- Изготавливается внутренняя часть конструкции. Изначально сооружается водяное заграждение. Оно состоит из двух вертикальных стенок с дном и крышкой приваренным к ним. В центре, с помощью сварки, закрепляется металлический П-образный компенсатор. Торцы конструкции остаются незакрытыми. Водяная перегородка должна быть шириной 403 миллиметра, в глубину — 60 миллиметров, а ширина – 485 миллиметров.

- Внутренние боковые стены котла вырезают из металлических листов шириной 540 миллиметров и высотой 770 миллиметров. Прямоугольник должен получиться не совсем правильным – в нижнем углу спереди получится вертикальная фигура величиной 80х208 миллиметров, а сверху на этой же стороне формируется горизонтальная прямоугольная конструкция с параметрами 387х30 миллиметров. На расстоянии 10,2 сантиметра от задней стенки и 2 сантиметра от передней с двух сторон проделывают для водяной перегородки отверстия.

- Вырезается задняя сторона — 770х403 миллиметров и передняя — 562х403 миллиметров.

- Все подготовленные детали с помощью точечной сварки соединяются в одну конструкцию.

- Приваривается первая цельная рамка к верху собранного корпуса котла. Вторая должна иметь П-образную форму и крепится снизу. Между рамками и сторонами должен соблюдаться прямой угол.

- Подготавливается третья рамка в виде буквы «П», которая должна поместиться внутри корпуса под водяным заграждением. Расстояние между ними должно быть 9 сантиметров.

- К выступающим на переднем плане конструкции прямоугольникам горизонтально приваривают полосу из металла длиной 103 миллиметра и шириной 80 миллиметров.

- С тыльной стороны вверху проделывается отверстие размером 115 миллиметров.

- Из листов металла вырезаются наружные стенки. Они имеют простую прямоугольную форму и соответствуют размерам, передняя — 562х463 миллиметра, тыльная -77х463 миллиметра и боковые -77х546 миллиметров.

- В передней стенке на одной вертикальной линии проделываются отверстия для компенсаторов. Их достаточно пару штук диаметром по 1 сантиметру. В углу с правой стороны вырезается круглый проем для термометра.

- В задней панели корпуса добавляют два компенсационных отверстия, и по одному – для подачи, сливного клапана и дымохода.

- В боковых стенках делают два отверстия на одной линии с подготовленным компенсатором водяной преграды. Далее сбоку конструкции в левой стенке проделываются круглые проемы для терморегулятора и обратной подачи теплоносителя.

Схема твердотопливного котла Холмова

Схема твердотопливного котла Холмова

После этого к специально подготовленным отверстиям приваривают компенсаторы. Все внешние стены привариваются к внутренней части. С помощью сварки подсоединяются патрубки, трубы дымовые, а сверху корпус по периметру камеры мс теплообменником четыре болта.

В собранный прибор заливается вода и нагнетается давление до 2,2 бар для проверки герметичности конструкции. При этом все патрубки должны быть заглушены. В конце приваривается днище котла.

Из металлического листа изготавливают порожек, размером 400х160х550 миллиметров с о 14 отверстиями. Он устанавливается на дне конструкции под водяной перегородкой. После этого вырезается конструкция двухслойной дверцы и ящика для золы. В конце изготавливается крышка, закрывающая камеры котла.

Отопительное оборудование шахтного типа, работающее на твердом топливе, обладает простыми эксплуатационными особенностями и достаточно эффективно. Соорудить такое устройство для обогрева загородного дома или коттеджа можно своими руками по принципу схемы сборки котла Холмова.

Плюсы и минусы

Конечно же, у такого замечательного котла имеются свои плюсы и недостатки. О них и пойдёт речь в этой части статьи.

Все преимущества

Итак, начать стоит с плюсов, которых не мало:

- Универсальность. Котёл Холмова, как уже было сказано выше, может работать на любом виде сухого топлива, таких как дрова или брикеты. Также в нём могут быть использованы намокшие дрова (влажность не должна превышать сорока пяти процентов);

- Высокий коэффициент полезного действия. Такой отопительный котёл может быть использован в самых различных условиях в зависимости от того, какая модель была выбрана. К примеру, существуют модели для загородных домов, помещений под склад, коттеджей и так далее.

- Высокая автономность. Это не касается моделей с зависимостью от электропитания. Энергонезависимые модели, без доступа к электричеству, могут работать от двенадцати до восемнадцати часов на одной закладке топлива.

- Высокий уровень безопасности. С котлом Холмова не нужно устанавливать системы, которые будут отслеживать утечки угарного газа. Его утечка в этом котле практически равна нулю.

Единственный недостаток

Однако, не стоит думать что котёл Холмова идеален. У него тоже есть минус, но он только один – в нём оседает смола и сажа, которые со временем начинают скапливаться. При этом не все они попадают в специально отведённые камеры, а потому вычистить их может быть проблематично.

Изготовление корпуса

Корпус является главным элементом шахтного котла на дровах.

Изготавливают его в следующей последовательности:

- Сначала изучают чертежи будущего агрегата, чтобы определиться с размерами всех его элементов из металла.

- На листовой стали с футеровкой размечают прямоугольники, которые станут стенками и частями самодельного устройства.

- Листы металла режут на заготовки. Делать это нужно автогенной сваркой.

- Дальше сваривают боковые стенки.

- В листе, из которого будет сделана перегородка между топочным и теплообменным отделением, вырезают два отверстия – одно вверху, второе – немного выше уровня расположения колосника. При этом высота другого отверстия должна составить 3 сантиметра.

- Заготовку помещают внутрь корпуса, размещают согласно чертежу и приваривают. На верхнем отверстии со стороны топочного отделения монтируют задвижку, приварив ее основание. С другой стороны прикрепляют горловину, имеющую глубину 4 сантиметра.

- Для изготовления колосника в куске стального листа с футеровкой создают неширокие продольные отверстия. Этот элемент можно приобрести в готовом виде. Но он должен быть произведен из стали с футеровкой. Чугунное изделие не подойдет, поскольку через несколько месяцев эксплуатации агрегата оно покоробится.

- Затем приваривают колосник.

- В боковых стенках для дверок зольника и чистки камеры догорания выполняют отверстия, по периметру которых приваривают горловины таким образом, чтобы они выступали наружу и внутрь на 6 и 3 сантиметра соответственно. Крепить горловину в отверстии в камере догорания желательно после того, как будет зафиксирован теплообменник.

- К внутренним стенкам тепловой камеры приваривают 2 ряда металлических уголков или профтрубы. Верхний ряд располагают на расстоянии 3 –4 сантиметров от верха. Нижний ряд должен находиться на уровне дна камеры догорания. Эти ряды будут частью водяной рубашки. Нужно отметить, что делать ее вокруг пиролизной камеры не следует, поскольку в результате в ней нарушиться весь процесс.

- Теплообменник сваривают с внутренней стороной водяной рубашки.

- Дно камеры догорания нужно приварить на уровне колосника. При этом одну его треть делают горизонтально расположенной, а остальную часть поднимают вверх под углом, размер которого зависит от чертежной документации. Горизонтальным должен быть участок, находящийся возле внутренней перегородки.

- Над дном создают отверстие, предназначенное для трубы, подающей воздух.

- В трубе сечением 5 сантиметров высверливают много дырочек. Далее ее приваривают к отверстию в корпусе так, чтобы она выступала наружу на 6 сантиметров. В этой части не должно быть дырок. На конце трубы закрепляют заслонку.

- Стенки камеры сгорания обкладывают шамотным кирпичом, подогнав материалы под нужные размеры. Ее верх делают из кирпича, выступающего внутрь. Между кирпичами обустраивают отверстие для перемещения пиролизных газов. Аналогично поступают с камерой догорания.

Варианты расчета мощности твердотопливных агрегатов

* Точность ваших расчетов зависит от учета всех факторов и показателей, на которые мы обращали внимание выше. Для большей понятности можно выполнить ряд действий, которые дадут представление о том, как это делается

Удельная мощность нагревательного прибора обозначается буквой W. Для регионов нашей страны с суровым климатом этот параметр составляет 1,2-2 кВт. В южных областях удельная величина обогревателя варьируется в пределах 0,7-0,9 кВт. Среднее значение в данном случае составляет 1.2-1,5 кВт.

Для начала определяем площадь помещений, подлежащих отоплению. Далее полученные данные площади делим на удельную величину мощности котла, установленного в доме на определенной территории. Полученный результат делим на 10, из расчета теоретического соотношения затраченной мощности отопительного оборудования на обогрев 10 кв. метров.

Например: рассчитываем предельную нагрузку нагревательного котла, работающего на угле для среднестатистического жилого дома, площадью в 150 м2.

- Жилая площадь составляет — 150 кв. метров.

- Удельная мощность отопительного аппарата для обогрева 10 м2 составляет 1,5 кВт.

Используем для работы следующую формулу: W = (150 х 1.5)/10. В итоге получаем 22,5 кВт. Полученное значение является отправной точкой для того, что бы подобрать автономный котел на твердом топливе, учитывая технологические возможности отопительной системы и собственных бытовых нужд.

По аналогичному сценарию можно рассчитать необходимый ресурс отопительного аппарата для дома любой площади. Всегда учитывайте климатические условия и собственные запросы к котельному оборудованию.

Котёл Холмова

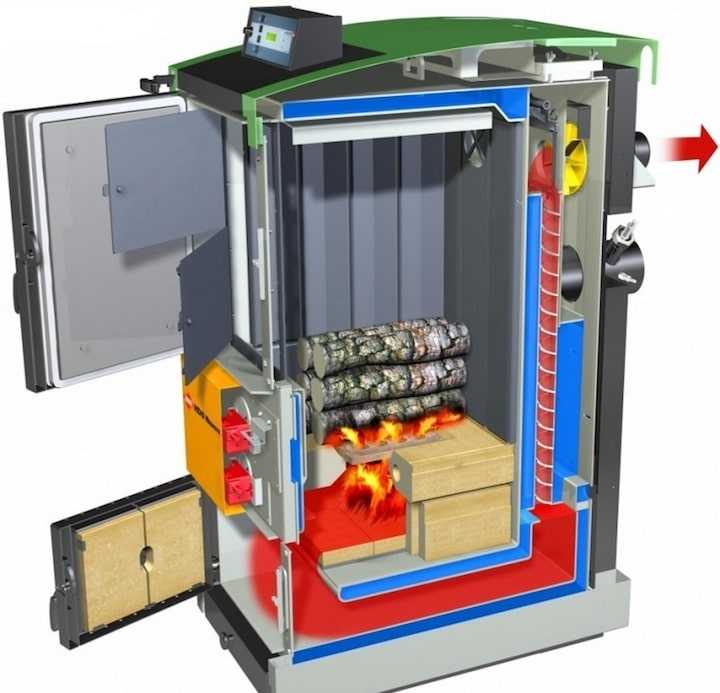

Эта модификация печи отличается тем, что она оборудована двумя камерами — для установки теплообменника и отдельно для сжигания топлива. Эти устройства с нижним горением и высотой топки на всю высоту, что стало названием для них. Принцип действия зависит от конструкции.

Самыми популярными сегодня являются две конструкции:

- пиролизные котлы Холмова (ПК);

- обычного горения.

Топливо сгорает внизу закрытого топочного пространства. Вторая шахта меньшего размера, служит для дожига уходящих газов и охлаждения их в бойлере подогрева воды на отопление.

Энергонезависимые устройства контролируют температуру термостатом RT3, установленного на фронте конструкции. Для полноты горения топлива Подача воздуха в него, регулируется дверкой поддува расположенной на основной двери зольника.

Котел Холмова. Вид сверху и сбоку

Специальный ограничивающий затвор установлен для того, чтобы обеспечить минимальный воздухопроход. В верхней тыловой части агрегата находится патрубок для присоединения дымовой трубы, обеспечивающей естественную тягу.

Котел оборудован клапаном-отсекателем и компенсаторами на наружной части и внутри корпуса, предназначенных для предотвращения от разрыва сварных швов во время аварийного перегрева.

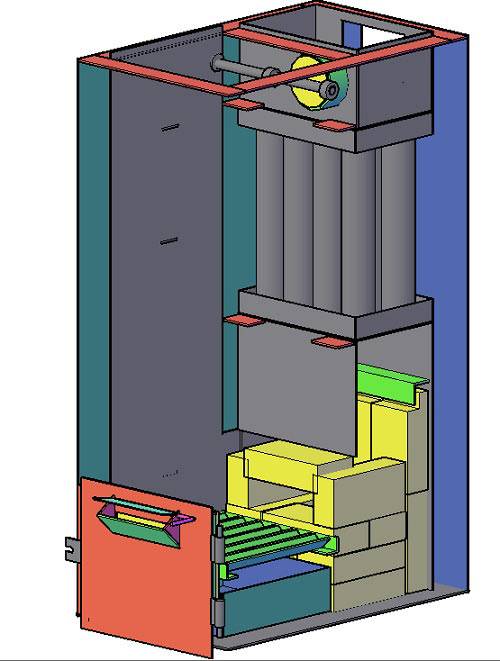

Устройство и конструктивные особенности котла Холмова

Под котлом Холмова подразумевается конструкция шахтного типа. Это значит, что топочное отделение, а также отдел с обменником тепла, располагаются в данном случае вертикально. Функционируют такого рода котлы на твердом топливе, в качестве которого могут выступать и дрова. Мощность промышленных моделей, которые можно приобрести в специализированных торговых точках, составляет 10, 12 и 25 киловатт. Если топливное отделение будет полностью загружено, это может обеспечить продолжительный обогрев помещения средних размеров в пределах 12-16 часов.

Все котлы Холмова могут быть двух разновидностей:

- энергозависимыми;

- энергонезависимыми.

А теперь более детально рассмотрим внутреннее устройство описываемого отопительного прибора. Итак, он включает в себя такие конструктивные элементы:

- корпус;

- терморегулятор;

- топливная шахта;

- вход/выход, необходимые для поступления, вывода и сливания, монтажа группы безопасности либо же клапанов-предохранителей;

- камера, в которой располагается теплообменник;

- патрубок для подсоединения дымоотводной трубы;

- колосниковые решетки;

- компенсаторы термального расширения;

- дверки;

- зольник.

Элементов, как видим, не очень много. Что же касается веса, то, к примеру, котел, мощность которого составляет 12 киловатт, весит порядка 255 килограммов. Стандартные габариты следующие (ВхШхД): 124х48,5х66 сантиметра. По этой причине у вас не возникнет никаких трудностей с тем, чтобы занести такой котел, скажем, в дверной проем. Модели, мощность которых составляет 10 киловатт, мало чем отличаются от описанных выше (как по параметрам, так и по внешнему виду), главное же отличие состоит во внутренней конструкции.

Верхние дверки прибора двойные, а внутри располагается термоизоляционный материал (собственно, из-за этого они и не прогреваются выше 80-ти градусов). По краям дверки оклеены асбестовым уплотнителем, а для покраски используется особая термостойкая краска. Для закрывания задней крышки имеются 4 быстросъемные винта, все же остальное закрывается посредством специальных запоров. Кроме того, нижняя дверка зольного отделения закрывается термоизоляционным материалом только на 40 процентов, однако ее температура, как правило, не превышает отметки в 90 градусов, поскольку элемент охлаждается перманентными воздушными потоками.

Благодаря всему этому котел Холмова получил не только достаточно высокий КПД, но и достаточную степень пожаробезопасности. Как следствие – устройство вполне может устанавливаться даже на пол, выполненный из древесины.

Если же рассматривать конкретно энергонезависимые модели отопительного прибора Холмова, то они дополнительно оборудуются вентилятором либо дымососом, а еще специальным контроллером, предназначающимся для контроля процесса. Однако наибольшей популярностью пользуются все-таки энергонезависимые приборы. Рабочий процесс в них регулируется посредством специального терморегулятора, который располагается на фронтальной стенке. Этот терморегулятор соединяется посредством цепочки с небольшой поддувальной дверкой.

Сама дверка предназначается для подачи воздуха внутрь котла, что требуется для поддержания процесса сжигания топлива. Располагается на большой дверке зольного отделения. Целиком никогда не закрывается, поскольку должен иметься особый зазор, требуемый для минимального прохождения воздушных масс.

Сверху задней части находится патрубок, а к нему, в свою очередь, подсоединен дымоход. Данный элемент, к слову, и предназначается для создания природной тяги. В результате воздух подается в прибор через поддувальную дверку. За парой колосниковых решеток из чугуна (которые, кстати, являются вынимаемыми) находится вспомогательный сварной колосник, который также называют горбиков, ведь он располагается выше пары других.

Под колосниковой решеткой располагается зольный ящик (в нем собирается зола). Если дверка открыта, данный ящик можно с легкостью вытащить для последующей его очистки. Рабочая жидкость сливается посредством специального полудюймового патрубка, который находится в нижней части котла. Аналогичный элемент имеется для патрубка-предохранителя либо группы безопасности. Изделия для поступления и «обратки» имеют больший размер, обратный патрубок располагается снизу, а выходной – сверху.

Последние имеются по периметру котла. Кроме того, они есть в корпусе – выполнены в форме перегородок/стержней. Дистанция между разделительными стенками составляет 24 сантиметра. Что же касается теплообменника, то для него такие компенсаторы конструкцией не предусматриваются, поскольку габариты данного элемента позволяют ему сберегать собственную форму.

Контролируемое горение

Немаловажным условием организации процесса горения и отбора тепла является обустройство поступления воздуха. Оно возможно тремя способами:

- посредством регулирования угла наклона заслонки на поддувальной дверце

- принудительным наддувом;

- посредством установки дымососа на дымовой патрубок котла.

Механическое регулирование тяги

В первом случае заслонка приоткрывается как вручную, так и механически. Принцип действия таков, что в зависимости от температуры теплоносителя приоткрывается или закрывается заслонка подачи воздуха. Регулятор, находящийся в специальной погружной гильзе, крепится в определенное место корпуса так, чтобы осуществлялся контакт с теплоносителем. Термочувствительный элемент реагирует на температуру воды и, изменяясь в объеме, воздействует на шток. К штоку и рычагу заслонки присоединена цепочка. Ослабляя и натягивая цепочку, рычаг меняет угол наклона заслонки и, соответственно, количество поступающего воздуха.

Принудительный наддув

Принудительная подача воздуха нужна:

- в период розжига;

- в случае некачественного топлива;

- при использовании сырья с низким содержанием летучих веществ (угли, кокс);

- в случае ускоренного запуска котла для быстрого прогрева помещений.

Вентилятор позволяет исключить влияние плохой тяги и колебаний погоды. Регулировка осуществляется специальной автоматикой. Управляемое сжигание топлива дает возможность экономить его количество, получая при этом более высокую теплоотдачу.

Использование дымососа

Дымосос также является вентилятором, но защищенным от высоких температур и летучих включений. Дымосос, в отличие от вентилятора, создает не повышенное давление, а разрежение топки, величиной 20–25 Па.

Так же как и вентилятор наддува, дымосос позволяет управлять процессом горения. Кроме того, он исключает возможность задымления помещения при дозагрузке топлива в процессе работы котла. Использование дымососа устраняет проблемы горения, связанные с дымоходами. Поскольку разрежение создается во всем газовоздушном тракте, то именно дымосос ограждает от излишнего дыма при открытой дверце камеры сгорания. А также от протечек токсичного угарного газа, который, как известно, не имеет ни цвета, ни запаха.

Как сварить котел отопления своими руками

Схема изготовления котла длительного горения с теплообменником

До того как самому сварить котел отопления, нужно определиться с его конструкцией. Предпочтительно, чтобы она соответствовала современным требованиям к безопасности и эффективности работы. Поэтому в качестве примера будет рассмотрен котел пиролизного типа, изготовленный самостоятельно.

Как правильно сварить котел отопления подобного типа? Помимо сварочного аппарата для этого потребуются следующие материалы и инструменты:

- Листовая сталь, марки которой подбираются из данных таблицы, показанной выше. Для камеры сгорания толщина металла должна составлять 3-4 мм. Корпус можно сделать из стали меньшей толщины – 2-2,5 мм;

- Трубы для изготовления теплообменника. Их оптимальный диаметр 40 мм. Такой размер позволит быстро нагреть теплоноситель. Количество регистров — от 3 до 6;

- Как сварить котел отопления без режущего инструмента? Лучше всего для разрезания листов стали использовать «болгарку» со специальными дисками по металлу;

- Дверцы для топочной камеры и поддувала. Также нужно приобрести чугунные колосники. Это необходимо сделать заранее, так как по размерам комплектующих будут изготавливаться проемы и крепежные части котла;

- Уровень, рулетка и карандаш (маркер) для нанесения разметки;

- Защитный инвентарь – перчатки, маска сварщика, прозрачные рабочие очки и одежда из плотного материала с длинными рукавами.

Для наглядности можно посмотреть, как сварить отопление в частном доме. Видео или фотоматериалы помогут в работе, так как в них наглядно показаны все этапы и особенности их выполнения. Однако это нужно сделать только после составления чертежа и подготовки всех инструментов и комплектующих. Это относится ко всем этапам изготовления комплектующих, так как сварить отопление своими руками, включая котлы, регистры, гребенки, невозможно без правильной схемы.

Важно также подготовить место работы до того как сварить отопление в гараже. Чаще всего процесс изготовления проходит именно в нем

Для начала нужно обеспечить максимальное свободное пространство, убрав лишние предметы

Для начала нужно обеспечить максимальное свободное пространство, убрав лишние предметы.

В целях безопасности также из гаража следует вынести легковоспламеняющиеся жидкости – бензин, масло и т.д. И только после этого можно приступать к работе — сваривать отопление в гараже. Правильная сварка котла отопления заключается в изготовлении двух составляющих – непосредственно корпуса котла и теплообменника.

Теплообменник

Теплообменник для котла отопления

Этот элемент изготавливается до того, как сваривается котел отопления. Впоследствии он будет установлен в конструкцию, которая будет напрямую зависеть от его фактических габаритов.

Конструктивно он представляет собой 2 прямоугольных бака, соединенных между собой трубопроводами. Оптимальная толщина материала должна составлять 3-3,5 мм. Это связано с высокими температурами, которые будут воздействовать на поверхность. Специфику его изготовления можно посмотреть на видео — как сварить отопление в частном доме.

На листах стали делается разметка конструкции согласно чертежам. Сначала вырезается задняя панель и к ней приваривается перегородка для отведения дровяных (угольных) газов. На этом этапе нужно быть очень осторожным, так как сварной шов не всегда может обеспечить должное крепление. Затем к перегородке и задней стенке приваривается боковая и нижняя.

Нужно отметить, что самому сварить котел отопления довольно проблематично. Поэтому эту работу рекомендуется выполнять вдвоем. В особенности это касается этапа установки готового теплообменника. Его патрубки помещаются в заранее подготовленные отверстия, а трубы точечно привариваются к внутренним стенкам котла.

Нередко стоит вопрос — как сварить отопление внутри гаража без принудительной вентиляции. Для этого работы должны проводиться только с открытыми воротами, чтобы обеспечить нормальный приток свежего воздуха.

Основной проблемой самодельных конструкций является низкая эффективность работы. Для увеличения КПД рекомендуется делать двойные стенки, между которыми устанавливается базальтовый огнеупорный теплоизолятор. Сварить подобный котел своими руками для водяного отопления можно, но для этого нужно предусмотреть дополнительный расход материала. Сначала изготавливаются двойные стенки, которые заполняются утеплителем. Затем дальнейшая технология сварки конструкции полностью соответствует вышеописанной.

Виды котлов на дровах

Такие агрегаты бывают с автоматической и ручной загрузкой топлива. Второй тип оборудования работает на пеллетах. Их помещают в специальный бункер, дальше они подаются в топку. Котел способен работать в автоматическом режиме продолжительный период.

К устройству при желании подключают электрическое оборудование, что позволяет минимизировать участие людей в отопительном процессе. Приборы функционируют параллельно, при этом электрокотел поддерживает определенную температуру воды.

Существует альтернативный вариант – применение теплоаккумулятора. Он предполагает работу системы теплоснабжения в автоматическом режиме, при котором в течение дня в специальной емкости накапливается тепло, расходуемое в ночное время.

Дровяные агрегаты с ручной загрузкой бывают трех видов:

- Традиционными, со стандартной конструкцией, имеющей внизу топочную камеру. Подобные котлы отличаются трудоемкостью обслуживания.

- Пиролизными. Функционирует данное оборудование на основании принципа разделения дров на газообразные и твердые вещества. У пиролизных приборов масса преимуществ: достаточно высокий КПД, небольшое количество сажи и золы. Они работают на древесине, у которой влажность не превышает 20%.

- Длительного горения. В таких котлах у дров сгорает верхняя часть, а оставшееся топливо начинает медленно тлеть. Самодельные котлы длительного горения на дровах отличаются высоким уровнем КПД и возможностью регулировать потребляемую мощность. Прибор требует одноразового обслуживания в сутки.

Достоинства и недостатки

Шахтный агрегат обладает такими основными преимуществами:

- Универсальность, доступность работы на разных видах топлива, в том числе и на жидком для модифицированных установок.

- Высокий КПД котла, производительность и автономность без дозагрузки топлива до 24 часов.

- Продуманная конструкция, упрощающая обслуживание, загрузка/выгрузка осуществляются через отдельные люки.

- Надежность и безопасность, поэтому загазованность помещения и отравление угарным газом, можно сказать, сведена на «ноль».

К недостаткам относят:

- повышенное сажеобразование и смолы при сгорании топлива;

- огромные габариты установки.

Изготовление основной части

Основной часть – это самодельный корпус, который разбит на камеры с различными функциональными приспособлениями. Корпус изготавливают так:

- Изучают чертеж самодельного агрегата и определяют размеры всех металлических частей.

- Рисуют на листовой стали с футеровкой прямоугольники, которые будут стенками и отдельными металлическими частями самодельного котла шахтного типа.

- Разрезают листовую сталь на части. Это лучше делать с помощью автогенной сварки.

- Сваривают боковые стенки корпуса.

- В листе, который будет перегородкой между топочной и теплообменной камерами, вырезают два отверстия: одно должно быть вверху, другое – чуть выше уровня колосника. Желательно, чтобы высота второго отверстия составляла 3 см.

- Ставят заготовку внутрь корпуса, фиксируют ее так, как указано в чертеже или просмотренном видео, и приваривают. На верхнем отверстии устанавливают задвижку и приваривают ее основание. Задвижка должна быть со стороны топки. С другой стороны приваривают горловину с глубиной 4 см.

- Изготавливают колосник. Для этого в куске листовой стали с футеровкой вырезают продольные неширокие отверстия. Колосник может быть и покупным, но должен быть сделан из стали с футеровкой. Изделие из чугуна не подходит, так как за несколько месяцев работы самодельного котла шахтного типа он покоробится.

- Приваривают колосник.

- В боковых стенках вырезают отверстия для зольной дверки и дверки чистки камеры догорания. По периметру отверстий нужно приварить горловины. Они должны выступать наружу и внутрь на 6 и 3 см соответственно. Горловину для отверстия в камере догорания лучше приваривать после того, как будет приварен теплообменник.

- К внутренним стенкам тепловой камеры приваривают два ряда уголков или профильной трубы. Верхний ряд размещают в 3-4 см от верха. Нижний – на уровне дна камеры догорания. Эти уголки станут частью водяной рубашки. Нельзя делать водяную рубашку вокруг пиролизной камеры, ведь из-за этого нарушится пиролиз.

- Приваривают теплообменник с внутренней частью водяной рубашки (ее изготовление описано ниже).

- Приваривают дно камеры догорания. Оно должно быть на уровне колосника. При этом одна его треть должна быть горизонтальной, а остальная часть должна подниматься вверх под углом. Величина угла зависит от чертежа. Горизонтальной делают ту часть, которая находится возле внутренней перегородки.

- Над дном вырезают отверстие для трубы подачи воздуха.

- Сверлят в трубе диаметром 5 см большое количество отверстий и приваривают ее к дыре в корпусе. При этом трубу размещают так, чтобы она выступала снаружи на 6 см. Эта часть не должна иметь дыр. На конце трубы фиксируют заслонку.

- Обкладывают стенки камеры сгорания шамотным кирпичом. Чтобы подогнать материал под нужные размеры, его обрезают. Верх камеры должен представлять собой выступающий внутрь кирпич. Между кирпичами должно быть отверстие для дальнейшего движения пиролизного газа.

- Аналогичный процесс делают в камере догорания.

Параметры выбора оборудования для обогрева

Эффективность отопления определяется правильным выбором модели котла. Каждый из критериев влияет на характеристики системы, ее надежность, удобство эксплуатации.

Материал по теме: Особенности приобретения и подбор нужных характеристик газового двухконтурного котла

Материал теплообменника

Змеевик может быть стальным или чугунным. Первый вариант привлекает высоким КПД (от 86%), стойкостью к ударным нагрузкам, простотой чистки, большим объемом камеры сгорания в сравнении с аналогами. При этом срок службы и стойкость к коррозии таких моделей меньше. Чугун надежнее, служит от 25 лет, выдерживает высокие температуры, прост в очистке.

Виды топлива

Производители выпускают котлы, работающие на угле, дровах, торфяных брикетах, пеллетах, коксе. Выбор оборудования мультитопливного исполнения повышает универсальность агрегата, позволяет в зависимости от ситуации выбирать оптимальный вид горючего.

Твердотопливные котлы работают на дровах.

Твердотопливные котлы работают на дровах.

Мощность

Производительность установки определяют исходя из количества отапливаемых квадратных метров (из расчета 1 кВт/10 м²). Для получения более точного показателя учитывают эффективность теплоизоляции здания. Если ее нет, при расчетах вводится коэффициент 60, для утепленных зданий — 40.

Чтобы техника работала без перегрузок, мастера рекомендуют предусматривать 20 %-ный запас мощности. При высоте потолка 2,7 м и площади 150 м² расчет выполняют следующим образом:

150 х 2,7 х 60 х 1,2 = 29160 Вт.

Габариты

Размер корпуса зависит от вида топлива, конструкции, комплектации установки, материала теплообменника, характеристик модели. Для техники классической конструкции, работающей автономно 8‑12 часов, этот показатель составит в среднем 1100 х 600 х 850 мм.

Полезный объем загрузочной камеры

В зависимости от модификации оборудования соотношение размеров топки и мощности составляет для агрегатов со стальным теплообменником 1,6‑2,6 л/кВт, для чугунных аналогов — 1,1‑1,4 л/кВт. Чем величина больше, тем реже нужна загрузка топлива.

Объем загрузочной камеры зависит от мощности.

Объем загрузочной камеры зависит от мощности.

Потребление электроэнергии

Техника с электронным управлением, оснащенная вентилятором для подачи воздуха и насосом для циркуляции теплоносителя, требует подключения к сети. Для надежности энергоснабжения предусматривают резервирование на случай перебоев питания.

Наличие буферной емкости

Возможность организации ГВС — аргумент в пользу выбора моделей, оснащенных встроенным или внешним теплоизолированным баком для нагретой воды.

Долговечность конструкции

Срок службы котла зависит от материала изготовления корпуса, теплообменника, толщины используемой стали. При соблюдении базовых рекомендаций для чугунных моделей он превышает 25 лет, для стальных — 15.

Долговечность конструкции зависит от материала изготовления корпуса.

Долговечность конструкции зависит от материала изготовления корпуса.

Безопасность

Стабильность работы агрегата зависит от качества его сборки, комплектации, точности соблюдения правил монтажа и эксплуатации. Надежность системы повышается с установкой предохранительных клапанов, манометра для контроля давления, воздухоотводчиков, с резервированием питания циркуляционного насоса.

Дополнительные опции

Для повышения КПД в комплектацию включают автоматику с функцией управления подачей воздуха в зону горения, контроля температуры в соответствии с настройками комнатного терморегулятора. Выпускают модели с авторозжигом, конвейерной подачей горючего.