Технические требования

2.1. Известь следует изготовлять в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Измененная редакция, Изм. № 1).

2.2. Материалы, применяемые при производстве извести: карбонатные породы, минеральные добавки (гранулированные доменные или электротермофосфорные шлаки, активные минеральные добавки, кварцевые пески), должны удовлетворять требованиям соответствующих действующих нормативных документов.

2.2.1. Минеральные добавки вводят в порошкообразную известь в количествах, допускаемых требованиями к содержанию в ней активных CaO+MgO по п. 2.4.

2.3. Воздушную негашеную известь без добавок подразделяют на три сорта: 1, 2 и 3; негашеную порошкообразную с добавками — на два сорта: 1 и 2; гидратную (гашеную) без добавок и с добавками — на два сорта: 1 и 2.

2.4. Воздушная известь должна соответствовать требованиям, указанным в табл. 1.

(Измененная редакция, Изм. № 1).

2.4.1. Влажность гидратной извести не должна быть более 5%.

2.4.2. Сортность извести определяют по величине показателя, соответствующего низшему сорту, если по отдельным показателям она соответствует разным сортам.

2.5. (Исключен, Изм. № 1).

Таблица 1

| Норма для извести, %, по массе | ||||||||

| Наименование | негашеной | |||||||

| показателя | кальциевой | магнезиальной и доломитовой | гидратной | |||||

| сорт | ||||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | |

| Активные СаО+MgO, не менее: | ||||||||

| — без добавок | 90 | 80 | 70 | 85 | 75 | 65 | 67 | 60 |

| — с добавками | 65 | 55 | — | 60 | 50 | — | 50 | 40 |

| Активный MgO, не более | 5 | 5 | 5 | 20(40) | 20(40) | 20(40) | — | — |

| СО не более: | ||||||||

| — без добавок | 3 | 5 | 7 | 5 | 8 | 11 | 3 | 5 |

| — с добавками | 4 | 6 | — | 6 | 9 | — | 2 | 4 |

| Непогасившиеся зерна, не более | 7 | 11 | 14 | 10 | 15 | 20 | — | — |

Примечания:

1. В скобках указано содержание MgO для доломитовой извести.

2. СО в извести с добавками определяют газообъемным методом.

3. Для кальциевой извести 3-го сорта, используемой для технологических целей, допускается по согласованию с потребителями содержание непогасившихся зерен не более 20%.

2.6. Гидравлическая известь по химическому составу должна соответствовать требованиям, указанным в табл. 2.

Таблица 2

| Химический | Норма для извести, %, по массе | |

| состав | слабогидравлической | сильногидравлической |

| Активные СаО+MgO: | ||

| — не более | 65 | 40 |

| — не менее | 40 | 5 |

| Активный MgO, не более | 6 | 6 |

| СО, не более | 6 | 5 |

2.7. Предел прочности образцов, МПа (кгс/см), через 28 сут твердения должен быть не менее:

а) при изгибе:

0,4(4,0) — для слабогидравлической извести;

1,0(10) — » сильногидравлической «

б) при сжатии:

1,7(17) — для слабогидравлической извести;

5,0(50) — » сильногидравлической «

2.7.1. Вид гидравлической извести определяют по пределу прочности при сжатии, если по отдельным показателям она относится к разным видам.

2.8. Содержание гидратной воды в негашеной извести не должно быть более 2%.

2.9. Степень дисперсности порошкообразной воздушной и гидравлической извести должна быть такой, чтобы при просеивании пробы извести сквозь сито с сетками № 02 и № 008 по ГОСТ 6613 проходило соответственно не менее 98,5 и 85% массы просеиваемой пробы.

Максимальный размер кусков дробленой извести не должен быть более 20 мм.

(Измененная редакция, Изм. № 1).

2.9.1. По согласованию с потребителем допускается поставка комовой гидравлической извести, используемой в технологических целях.

2.10. Воздушная и гидравлическая известь должна выдерживать испытание на равномерность изменения объема.

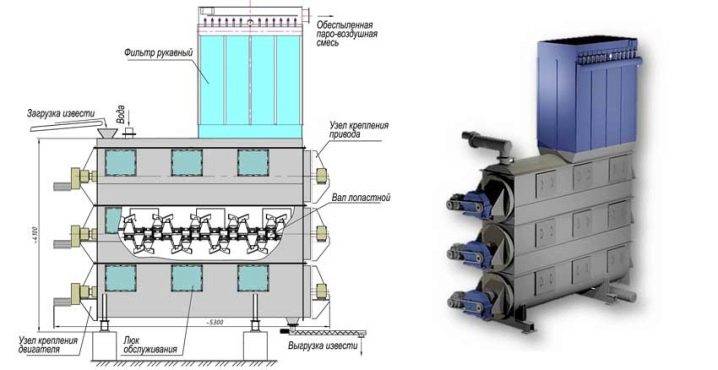

Производство гидравлической извести

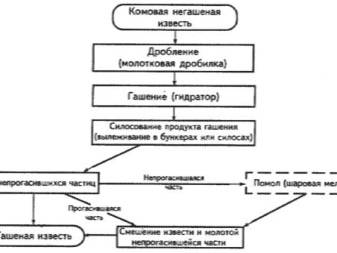

Производство гидравлической извести включает следующие основные операции: добычу и подготовку мергелистого известняка, обжиг сырья, гашению продукта обжига, отделению непогасившихся частиц и их помолу, смешению измельченных зерен с погасившимся материалом и упаковке . Добывают, дробят и сортируют мергелистый известняк теми же способами и с помощью таких же механизмов, как и при производстве воздушной извести. Обжигают мергелистый известняк в зависимости от его состава и структуры при 900—1100 °С. Температура обжига тем ниже, чем больше в сырье глинистых и магнезиальных примесей. При обжиге мергелистых известняков, как и при обжиге воздушной извести, углекислые кальций и магний разлагаются, происходит также взаимодействие между этими соединениями и оксидами кальция и магния и песчаными и глинистыми примесями. Эти реакции происходят, главным образом, в твердом состоянии.

В результате обжига сырья при 900—1100°С получается продукт, состоящий обычно из свободного оксида кальция, неразложившегося углекислого кальция, а также р-двухкальцневого силиката C2S, образующегося преимущественно при взаимодействии СаС03 с примесями тонкодисперсного кварца. Установление и соблюдение правильного режима обжига имеют большое значение: недожог или пережог снижает качество гидравлической извести. Известь, обожженная до спекания, почти не гасится, а в размолотом виде может дать вяжущее, не обладающее равномерностью изменения объема. При наличии в исходном сырье углекислого магния обжиг приводит к образованию, кроме указанных соединений, также CaO-MgO-*Si02 и свободного оксида магния. Гидравлическая активность извести и прочность при твердении прямо зависят от наличия C2S, C2AS, железистых соединений и отчасти сульфата кальция.

Для обжига гидравлической извести применяют шахтные и вращающиеся печи. Расход условного топлива при обжиге гидравлической извести ниже, чем при обжиге воздушной, и составляет обычно для шахтных печей 12— 14 % по массе готового продукта.

Обожженную известь дробят и затем измельчают в мельницах обычно до остатка на сите № 008 не более 5-7%.

Гашение гидравлической извести более затруднительно, чем воздушной, так как она содержит значительное количество негасящихся частиц, отличается плотным строением и в процессе ее гашения выделяется меньше тепла. Чем больше в гидравлической извести содержится силикатных составляющих, тем плотнее продукт обжига и тем труднее гасятся частицы извести вследствие того, что они обволакиваются негасящимися зернами гидравлических соединений. В связи с этим гашение гидравлической извести надлежит производить на соответственно оборудованных заводах.

Количество воды, необходимой для гашения, зависит от состава гидравлической извести. В зависимости от состава извести количество воды, теоретически необходимое для гашения, будет составлять 7-17%. Практически нужен некоторый избыток воды и так как при повышении температуры в процессе гашения часть ее испаряется. Обычно берут воду в количестве, в 1,5 раза превышающем теоретически нужное. При гашении на заводах известь увлажняется в увлажнительных шнеках и направляется в гасильные силосы, в которых процесс гашения заканчивается. Гасят ее также в гасильных барабанах или в других гасильных аппаратах. Для более полного гашения гидравлическую известь выдерживают в силосах в течение довольно длительного времени, в среднем около 15 дней.

При схватывании и твердении молотой гидравлической извести протекают физико-химические процессы, характерные для твердения молотой негашеной извести, с одной стороны, и гидравлических вяжущих веществ, с другой. Вначале, как и при воздушном твердении молотой негашеной извести, содержащийся в гидравлической извести оксид кальция гидратируется в Са(ОН)2. Затем при твердении во влажной среде силикаты, алюминаты и ферриты кальция постепенно гидратируются, образуются соответствующие гидраты в гелевидном состоянии. Протекающие при этом физические процессы, как и при твердении других гидравлических вяжущих веществ, способствуют их постепенному уплотнению и росту прочности.

Специфические свойства этой извести обусловливают необходимость обеспечивать вначале воздушно-сухие условия твердения, а затем— влажные (для гидратации силикатов, алюминатов и ферритов кальция). При этом чем больше в извести свободного оксида кальция, тем более продолжительным должно быть начальное твердение в воздушной среде.

Виды

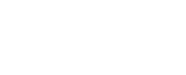

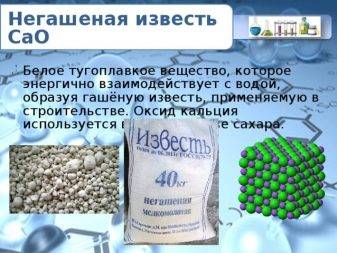

Негашеная известь классифицируется по многим показателям, позволяющим подразделять её на разные подвиды. По степени измельчения частиц бывает комковая и молотая известь. Для комкового вида характерны комки различной формы, фракции и размера. Помимо оксидов кальция, являющихся основным компонентом, и оксида магния, в меньшей степени присутствующего в составе, в смеси могут быть и другие добавки.

В зависимости от степени обжига кускового материала различают средне обожжённую, мягко обожжённую и сильнообожженную известь. Степень обжига материала влияет в последующем на время, затрачиваемое для процесса гашения. В процессе обжига состав обогащается алюминатами, силикатами и магниевыми или кальциевыми ферритами.

На степень обжига влияет время нахождения продукта в печи, вид топлива и температура. При пересыпном методе обжига, где в качестве топлива используют кокс, а температура в печи поддерживается на уровне около 2000?С, получают карбид (СаС?), используемый в дальнейшем в разных областях. Комковая известь вне зависимости от того, как и до какой степени её прокалили, является полупродуктом и поэтому подвергается дальнейшей обработке: измельчению или гашению.

Состав молотой смеси мало чем отличается от комковой. Разница заключена лишь в размерах частиц извести. Процесс измельчения используют для более удобной эксплуатации оксида кальция. Измельчённая гранулированная или молотая негашеная известь быстрее вступает в реакцию с другими компонентами по сравнению с комковым видом.

По степени измельчения частиц различают дроблённую и порошкообразную извести. Для измельчения в зависимости от требуемых размеров частиц могут быть использованы дробилки и мельницы. При выборе мельниц и схем помола руководствуются степенью обжига извести, а также учитывают наличие твёрдых включений и огрехи в процессе обжига (недожог или пережог). Частицы материала, обожженного в сильной или средней степени, измельчают с помощью удара и истирания в специальных ёмкостях шаровых мельниц.

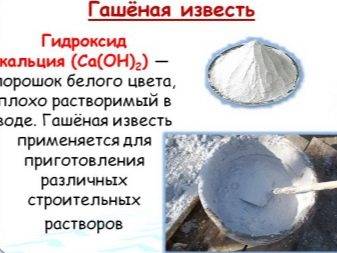

Комковую смесь используют для получения разных видов гашеной извести. Процесс гашения (неорганическая химия) происходит очень бурно, вода во время реакции вскипает, поэтому комовая смесь получила название «кипелка». Разное процентное соотношение с водой даёт различные по консистенции составы. Различают три вида гашеной извести: известняковое молоко, известняковое тесто и гидратная пушонка.

Для получения известкового теста воды требуется меньше, но её количество всё равно в разы больше массы извести, подготовленной к гашению. Как правило, для того, чтобы получить нужную тестообразную консистенцию, в продукт добавляют воду, превосходящую по массе основное вещество в 3-4 раза.

Порошкообразную смесь или гидратную пушонку получают аналогичным образом, но количество добавляемой воды меньше, чем для тестообразного или жидкого состава. Мелкодисперсный порошок или пушонка в зависимости от процентного содержания в составе алюмоферритов и силикатов подразделяют на воздушный и гидравлический типы извести.

Время, уходящее на реакцию гашения, позволяет классифицировать негашеную известь на быстрогасящуюся, среднегасящуюся и медленногасящуюся. К быстрогасящемуся виду относятся составы, на преобразование которых уходит не более 8 минут. Если реакция гашения происходит дольше, но преобразование не длится дольше 25 минут, то такой состав относят к среднегасящемуся виду. Если же на реакцию гашения требуется более 25 минут, то такой состав относится к медленногасящемуся типу.

Технические свойства

К изготовлению гашеной и негашеной извести предъявляются особые требования, регулируемые государственным стандартом (ГОСТ 9179-77):

- При производстве извести используется только карбонатные породы и некоторое количество минеральных добавок. Объем добавок не должен превышать количество, указанное в стандартах для определенного сорта извести.

- Негашеная известь подразделяется на три сорта и не должна содержать добавок, порошкообразная с добавками выпускается двух сортов, гашеная может иметь или не иметь добавок и распределяется на два сорта.

- В кальциевой извести основным компонентом является кальций, процент МgО не должен быть более 5.

- Доломитизированаяя известь содержит МgО до 20%

- Доломитовая до 40% МgО.

- В гидравлическую может входить кремнезем, окислы железо, небольшое количество глины.

Свойства извести определяются применямыми при обжиге породами и самим процессом изготовления. В результате термической обработки известняка из печей выходят прочные куски негашеной извести, ее цвет зависит от присутствующих добавок, чем белоснежнее оттенок, тем выше сорт материала. Доломитовая и гидравлическая известь имеют сероватый оттенок.

При контакте с водой высвобождается углекислый газ и известь переходит в жидкое состояние, концентрация которого зависит от количества воды. В зависимости от технологического процесса обжига и температуры можно получить различную по прочности известь — твердо обоженную, промежуточный вариант и мягко обоженную.

Как строительный материал большей распространенностью пользуется мягко обоженная, она отличается следующими характеристиками:

- Наименьшим размером зерна.

- Меньшей плотностью.

- Наименьшим временем периода гашения. Твердо обоженная переходит в жидкое состояние за 10 минут, мягко обоженная за три минуты.

В процессе гашения извести выделяется тепло, поэтому при несоблюдении техники безопасности можно получить и сильный ожог.

Плотность негашеной извести зависит от используемой температуры в печах. Известь, обожженная при 800 градусах, имеет плотность 1,6, увеличение температуры до 1300 градусов позволяет получить куски сырья с плотностью в 2,9 гр /см3.

По классу опасности известь относится к малоопасным веществам. Но к ее хранению и транспортировке предъявляются определенные требования. Негашеная известь должна защищаться от увлажнения, так как попадание влаги и выход тепла могут вызвать пожар.

Сертификат соответствия извести должен содержать информацию о ее сорте, процентах примесей, состоянии. Сертификат выдается определенным организациям, которые соблюдают ГОСТ по изготовлению этого строительного материала.

Известь считается экологически безопасным и чистым материалом. Гашеная известь хорошо дезинфицирует помещения, не дает развиться грибкам и негативно влияет на паразитов. Побелка стен и потолка обеспечивает микроскопическое проникновение воздуха, поэтому влажность в таких помещениях всегда будет на нормальном уровне.

Хорошо известь переносится людьми с аллергическими заболеваниями дыхательных путей. Но в тоже время не нужно забывать о том, что при гашении материала возможно получение ожогов, а выделяемые в это время пары опасны для слизистых дыхательных путей и глаз. При соблюдении мер безопасности при работе с известью она полностью безопасна и не вредна для здоровья.

Твердение

В составе теста – вода и мельчайшие частички извести, которые не растворились. По мере того как из него испарятся вода, получается раствор Ca(OH)2. В результате кристаллы, которые скрепляли все части в одну монолитную структуру, удаляются. Вот почему защищенное от потери воды тесто, будет неограниченно сохранять свою пластичность (не схватываться, не затвердевать).

Твердение воздушной извести – процесс очень долгий. Это занимает от 15 мин до часа. Но, процесс можно ускорить, если просушись смесь или добавить гипс/цемент. Стоит отметить, что при повторном добавлении жидкости в затвердевшую известь, она снова становится пластичной. На открытом воздухе материал вступает в реакцию с углекислым газом, при котором образовывается карбонат кальция. Он не растворяется в воде. Этот процесс назван карбонизацией, при которой выделяется жидкость. В связи с этим штукатурку или кладку из кирпича на раствор из известняка сушат.

Обратите внимание! Чтобы получить материал, который будет стойким к воде, в него вводят золу, ТЭС, молотую пемзу и доменный шлак. При затвердевании воздушной извести получается так, что уменьшается ее объем, и образуется усадка

Поэтому важно добавить в смесь заполнитель – песок

При затвердевании воздушной извести получается так, что уменьшается ее объем, и образуется усадка

Поэтому важно добавить в смесь заполнитель – песок

Как и где применяют известь

Каждый из нас сталкивался с таким материалом, как известь гашеная. Ее сфера применения настолько разнообразна, что ее можно встретить даже во время приготовления некоторых блюд. Но это более редкий вариант.

Чаще всего мы сталкиваемся с ней на даче, на стройке. Здесь речь идет не только о крупных строительных объектах, но и в частных стройках.

Применение в строительстве

Гашеная известь применяется в строительстве в таких случаях:

самый распространенный и известный случай – побелка стен и потолков. Тут о мдф для потолка;

Побелка стен и потолков

- также известь можно использовать как защиту деревянных построек от огня и от гниения. Для этого достаточно просто обработать разведенной известью сам объект;

- известь гашеная применяется для соединительных цементных растворов. Здесь пропорции цементно известкового раствора для штукатурки;

Соединительный раствор

встретить ее можно и при приготовлении силикатного бетона. Здесь расход цемента на 1 куб бетона;

Силикатный бетон

также такой материал применяют и при монтаже печи, а именно при кладке внутренней ее части. Тут о растворе для штукатурки печи.

Нужно понимать, что известь должна приготавливаться по определённому рецепту.

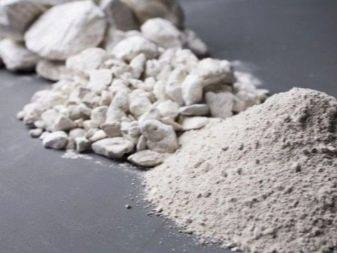

Можно ли использовать и как применяется в садоводстве и на огороде

Известь гашеная нашла свое применение в садоводстве:

известь принимает участие в производстве удобрения, которое применяется в огороде и садоводстве;

Удобрение

садовая. Из такого материала изготавливают специальный раствор, которым белят грядки, чтобы защитить растение от разного рода заболеваниям, а также в целях огородить грядки от паразитов;

Садовая

для побелки деревьев. Эта процедура не просто гарантирует защиту коре дерева, но и придает им красивый вид.

Побелка деревьев

Но это далеко не все, где можно использовать такой материал. Его могут применять:

- в процессе дубления кожи;

- добавляют известь и в соединительные системы, для очищения сточных труб;

- интересно, что известь добавляют в процесс производства Е 526, который в свою очередь используют в пищевой промышленности;

- даже в стоматологии можно встретить этот материал. Он нашел свое применение в простой дезинфекции каналов в корнях зубов (проходные каналы).

Достаточно много отраслей и сфер жизнедеятельности человека, применяют ее только в гашеном варианте, но опять же, чтобы получить нужный результат, необходимо развезти известь в правильной пропорции.

Также известь применяют и в процессе дезинфицировании садовых инструментов. Процесс осуществляет только свежим гашением материала. Процесс прост – нейтрализуется материал в пропорции один к одному, после чего дают ему просохнуть, после чего и готовят известковое молоко.

Читайте материал про хлорку для дезинфекции.

Схема приготовления материала:

- один килограмм извести – это один литр вода;

- дайте материалу остыть и просохнуть;

- добавьте еще литров воды.

Более подробно о применении извести смотрите на видео:

Технические характеристики

Любые материалы, добытые в природе и подвергшиеся обработке промышленным способом, имеют определённый стандарт, и негашёная известь не является исключением. Для негашеной извести, относящейся ко второму классу опасности, используемой в строительстве, существует стандарт качества – ГОСТ №9179-77, в котором чётко прописаны физические и химические показатели данного материала.

Согласно пописанным требованиям, частицы извести после измельчения должны иметь определённые размеры. Для определения степени помола берут пробу и просеивают сквозь сита с разными ячейками. Количество просеянной извести выражают в процентах. При прохождении сквозь сито с ячейками №02 должно просеяться 98,5% вещества от общей массы пробы, а для сита с более мелкими ячейками №008 допускается прохождение 85% вещества.

Согласно техническим требованиям, в извести допустимы добавки. Такой состав подразделяется на два сорта: первый и второй. Для чистой извести характерно три сорта: первый, второй и третий.

Для определения сорта извести используются показатели: активные СО+МgО, активный Мg, уровень СО2 и не погасившиеся зёрна. Их количество указывается в процентах, числовой показатель которых зависит от сорта, наличия или отсутствия добавок в пробах, а также от породы. Если по некоторым показателям проба извести соответствует разным сортам, то за основу берут показатель с величиной, соответствующей самому низкому сорту.

Плюсы и минусы

Как у любого другого материала, у извести есть свои достоинства и недостатки. Как правило, её сравнивают с гашеной известью. К основному достоинству материала можно отнести широкую область применения и достаточно низкую себестоимость конечного продукта. При работе с данным материалом независимо от отрасли применения отсутствуют отходы, что с экономической точки зрения очень выгодно.

Материал отлично впитывает влагу, что позволяет с успехом использовать его в качестве дополнительного элемента в приготовлении растворов и бетонных смесей для увеличения их плотности и прочности. Выделение материалом в процессе гидратации большого количества тепловой энергии позволяет растворам, в состав которых входит негашеная известь, твердеть равномернее, и, как следствие, иметь улучшенные показатели прочности образовавшейся поверхности.

Чем отличается от гашеной?

Известь гашеная является видоизменённым продуктом негашеной, она получается в результате добавления к исходному составу воды. В результате химической реакции, происходящей по типу СаО+H?O→Ca (OH) ?, в окружающее пространство выделяется значительное количество тепловой энергии, а оксид кальция превращается в гидроксид кальция.

Два вида извести имеют отличия и по другим параметрам, а именно по процентному содержанию показателей, указанных в ГОСТ №9179-77 и количестве сортов. Для гашеной (гидратной) извести характерно 2 сорта.

Величины показателя активных СО+МgО разнятся в двух видах извести. Для гашеной извести без добавок в зависимости от сорта их количественное содержание колеблется в пределах 70-90% (для кальциевого состава) и 65-85% (для магнезиального и доломитового), а в гашеной их всего лишь 60-67%. В составах с добавками активные СО+МgО в кальциевой, магнезиальной и доломитовой смеси негашеной извести находятся в пределах 50-65%, а в гидратной данный показатель ниже всего лишь на 40-50%.

Такой показатель, как активный МgО, в гидратной извести и вовсе отсутствует. В негашеной данный показатель колеблется в зависимости от происхождения материала. В кальциевой извести его всего лишь 5%, в магнезиальной – 20%, а в доломитовой – 40%.

Уровень СО в негашеной извести без добавок находится в пределах 3-7% (для кальциевой смеси) и 5-11% (для магнезиальной и доломитовой), в гидратном составе показатель не превышает 3-5%. В составах с добавками уровень СО? несколько снижен. Для кальциевой извести он находится в пределах 4-6%, для двух остальных видов негашеной извести – 6-9%. В гидратном составе уровень СО? – от 2 до 4%.

Показатель не погасившихся зёрен актуален только для негашеной извести. Для первого сорта кальциевой извести допускается 7% вещества, не участвующего в реакции, 11% для второго и 14%, а в некоторых случаях 20% для третьего сорта. Для магнезиального и доломитового состава данный показатель несколько выше. В первом сорте допустимо 10%, во втором – 15%, а в третьем – 20%.

Норма расхода

Требуемый объем средства зависит от цели его применения. При недостатке вещества оно не даст нужного эффекта, при явном превышении дозировки состав навредит культурам. В случае применения вещества для снижения параметров кислотности грунта нужно учитывать его тип:

- для тяжелого субстрата и глинистого грунта требуется 600-900 граммов средства на 1 квадратный метр;

- легкие почвы, глинозем и суглинок нуждаются в 400-500 граммах вещества

- самый легкий и песчаный грунт требует внесения 300-400 граммов извести.

Вносить препарат требуется поэтапно. Его использование включает следующие стадии:

Первоначальное внесение. Для этого требуется определить параметры кислотности грунта. Оптимальные значения зависят от выращиваемых культур. Так, для груш и яблонь они должны составлять 6,5 %, для клубники – 5,2 %, для ежевики, малины, крыжовника – не больше 5,5 %. Раскисление сочетают с вскапыванием грядок.

Повторное внесение. Это нужно при появлении отличий между уровнями закисления разных зон огорода. Процедуру проводят дозированно. Это делают лишь в конкретных местах

Особенное внимание стоит уделять растениям, на которые больше всего влияет снижение параметров кальция в почве.

Немаловажное значение имеет соблюдение сроков проведения очередного известкования грунта. При высоких параметрах кислотности это требуется делать каждые 4 года

При частой обработке вносить состав стоит с интервалом в 3 года.

Мнение эксперта

Заречный Максим Валерьевич

Агроном с 12-ти летним стажем. Наш лучший дачный эксперт.

Задать вопрос

Использование вещества осенью помогает уничтожить сорняки – пырей, мокрицу, хвощ. Эти растения активно развиваются в кислом субстрате. Для очищения грядок от нежелательной растительности стоит использовать 200 граммов известки на 1 квадратный метр.

Также пушонку допустимо использовать для уничтожения проволочника, который сильно повреждает корнеплоды. Самки вредителей откладывают в кислом грунте яйца – такая среда считается для них наиболее благоприятной.

При снижении кислотности почвы удается постепенно очистить огород от паразитов. Для этого стоит вносить 500 граммов вещества на 1 квадратный метр участка. После использования средства грунт нужно тщательно увлажнить и вскопать. После чего грядки требуется снова полить. Также полезно дополнительно пользоваться золой, добавляя в каждую лунку с овощными культурами по 1 горсти средства.

Изготовление негашеной извести

Несмотря на долгую историю и использование извести в самых различных отраслях жизнедеятельности человека, в чистом виде негашеную известь встретить довольно сложно. Изготовление этого материала предполагает определенный химический процесс.

Как использовать известковый штукатурный раствор

Известь можно получить двумя способами:

- Термическое разложение известняковой породы. Традиционный и весьма затратный метод, требующий специального оборудования. Главный недостаток — выделение большого количества диоксида углерода.

- Термическая обработка кислородосодержащих кальциевых солей — альтернативный метод, в последнее время все больше распространенный. При обжиге не затрачивается большое количество кислорода, поэтому он более экологичный.

Как использовать щебень известняковый гост 8267 93 можно узнать из данной статьи.

Для термической обработки сырья используется специальное оборудование, большинство которого уже морально устарела. Современные технологии позволяют использовать менее затратные и вредные способы получения негашеной извести.

На видео – применение негашеной известь:

Что такое кладка на известковом растворе можно узнать из данной статьи.

При этом используются печи разной конструкции:

- Самой популярной является печь шахтного типа на газовом топливе. Компромиссное решение позволит получать продукт нормального качества при весьма умеренных затратах.

- Реже можно встретить печи с пересыпным принципом работы, которые используют для нагрева каменный уголь. Это более экономичный и производительный способ, главным недостатком которого будет значительное загрязнение окружающей среды.

- Особая разновидность печи — вращающая конструкция позволит получить продукт высочайшего качества, но такой метод довольно затратный и поэтому используется крайне редко.

- Устройство печи с выносной топкой обеспечивает хорошую чистоту готового вещества, содержание примесей в нем будет минимальным. Печь функционирует на твердом топливе и по мощности намного уступает своим аналогам.

- Тип печей кольцевых и напольных практически не используется ввиду низкой производительности. Старые модели еще функционируют, но новые агрегаты постепенно вытесняют их из производства.

Цементно известковый раствор пропорции и другие данные можно прочесть из статьи.

Технические характеристики негашеной извести регламентируются государственным стандартом качества ГОСТ №9179–77. Вещество относится ко второму классу химической опасности. Чистая известь имеет три сорта классификации, вещество с добавками —два вида, а гидратный раствор — два сорта.

На видео – строительная негашеная комовая известь:

Как используется известь строительная гост 9179 77 можно узнать из данной статьи.

Как разводить?

Существует 3 способа создания гидратной извести.

- В первом варианте используются комья из известки. Они выкладываются слоями толщиной 0, 25 м. Сверху эти слои поливают водой. Также добавляют влажный песок. По истечению пары дней процесс гашения будет завершен, и смесь будет готова к применению.

- Во втором варианте необходимо выкопать яму и установить в нее деревянный ящик, на дне которого должна находиться заслонка из мелкой сетки. Комковый материал кладется в ящик, затем его необходимо залить водой. Жидкость добавляется по мере распада комков на более мелкие фракции. Как только произойдет процесс гашения, необходимо будет слить лишнюю воду через заслонку, смесь же нужно засыпать 10-сантиметровым слоем песка. Этот прием предохраняет состав от засыхания.

Важно следовать определенному алгоритму действий

- Позаботьтесь о мерах безопасности. Для этого обязательно наденьте плотную одежду, перчатки и защитите глаза. Помните, что при попадании состава на слизистую глаз зрение может сильно пострадать.

- Используйте для разведения состава пластмассовую емкость. Если вы выбрали емкость из металла, то проверьте ее на наличие ржавчины. Таких образований быть не должно.

- В качестве инструмента для перемешивания состава подойдет обыкновенная деревянная палка или даже черенок от садового прибора.

- Прежде чем готовить смесь, отмерьте необходимое количество сухой известки и рассчитайте ее пропорции с водой. Помните, что расход вещества на 1 кв. м. будет зависеть от его консистенции и от количества слоев, которое вы планируете наносить на поверхность.

- Сначала всыпьте в емкость известь, а затем добавьте воду порциями. При этом обязательно помешивайте состав на протяжении всего времени. Вода должна быть холодной. Если вы добавите воду высокой или даже комнатной температуры, то качество итогового состава существенно ухудшится.

- Готовность раствора можно определить по следу на палке. Если он имеет ярко выраженный белый оттенок, то состав достиг готовности.

- Чтобы раствор настоялся, после перемешивания его следует оставить на некоторое время. Если есть возможность, подождите несколько дней, если же такой возможности нет, настаивайте гашеную известь несколько часов.

Отдельным процессом является разведение пушонки до консистенции известкового молока. После получения гидроксида кальция путем смешения равного количества извести и воды вещество оставляют на некоторое время, что оно просохло. Затем образовавшийся состав нужно разбавить 9 литрами воды. Готовое известковое молоко представляет собой 10% известковую смесь.

Гашение

В момент гашения вода взаимодействует с оксидом кальция или магния. При этом образуется гидроксид, а реакция провоцирует сильное выделение тепла, так вода превращается в пар. Пар от жидкости разрыхляет материал, так комки разрушаются, а появляется гашеная известь с мелкими гранулами.

Формула негашеной извести при взаимодействии с водой:

СаО + Н2О = Са(ОН)2 + 65,1 кДж.

Таким образом получаем формулу гашеной извести. Длительность протекания реакции можно определить по времени выделения тепловой энергии. Как только тепло перестанет увеличиваться, процесс гашения закончился и смесь постепенно будет остывать. Точное время можно прочесть на упаковке материала.

Для приготовления «известнякового теста» необходимо добавлять жидкость исходя из пропорции 3-4 к 1. Лучше делать это на улице, например, на стройплощадке, поле или удаленном участке двора.

Для создания пластичной смеси необходимо выдерживать известь 2 и более недели в подготовленной яме. Для полного гашения потребуется 24 часа, а лучше 36 часов.

Выполнить гашение самостоятельно можно таким способом:

приобретенную известь пересыпать в пластмассовую емкость, можно металлическую, главное не ржавую;

Гашение

- в тару залить воду, лучше холодную из соотношения 1 л воды к 1 кг извести или 0,5 л для пушонки на 1 кг смеси для теста;

- тщательно перемешать специальной лопаткой. Процедуру повторить несколько раз, перемешивать стоит сразу после уменьшения выделения пара.

В медленногасящуюся известь лучше добавлять воду за несколько раз. Тут формула натронной извести. Добавлять воду стоит пока пар не перестанет образовываться, иначе возможно перегорание.

Для побелки деревьев стоит использовать консистенцию 4 к 1, настаивать 2 суток.

Побелка деревьев

Для опрыскивания от вредителей нужно вливать много воды, а также добавляется медный купорос, настаивать 2 часа.

Обработка деревьев и кустарников

Меры безопасности при работе с известковым раствором

Как было сказано выше, при работе с таким материалом, нужно быть очень внимательным и следовать инструкции профессионалов. Это связано с тем, что материал считается едким. Простые правила и рекомендации помогут вам защитить себя от возможных неприятных ситуация:

- при работе с таким белым порошковым материалом необходимо надевать очки защитные и перчатки;

- когда вы влили в порошок воду, начинается процесс гашения. Лучше всего соблюдать дистанцию от емкости, в которой происходит процесс гашения. Это связано с тем, что во время нагревания воды, возможно, что раствор будет брызгать;

- обязательно защитите и органы дыхания. Сделать это можно при помощи ватно-марлевой повязки;

- если же на кожу попала известь, обязательно удалите ее при помощи ватного тампона, который смочен маслом подсолнечным. На место, которое пострадало от раствора, нужно наложить компресс. Вода с 5% уксусом;

- если в глаз вам попал такой раствор, срочно промойте его большим количество теплой воды. Если есть необходимость- обратитесь к специалисту.