Типы распыления

Применяются два вида электростатического распыления — классическое и каскадное. Классика предполагает, что по высоковольтному кабелю на электростатический краскопульт поступает постоянный ток под высоким напряжением. Классическая схема имеет ряд существенных недостатков. Прежде всего, речь идет о нестабильности напряжения в пистолетном электроде. Кроме того, красить достаточно неудобно, так большой кабель стесняет в действиях, а для отключения электропитания нужно всякий раз добираться до трансформатора.

В каскадной методике высокое напряжение формируется не вовне, а в самом пистолете. К пистолету по низковольтному кабелю направляется напряжение всего лишь в 12 В, а уже внутри устройства происходит генерация высокого напряжения. Преобразование осуществляется на каскаде краскопульта. Применяемый кабель тонок и гибок, благодаря чему работать с ним очень удобно.

Каскадный способ позволяет отключать поступление электричества независимо от генератора, а также контролировать уровень напряжения, выбирая подходящий для того или иного вида материала. Само напряжение отличается высокой стабильностью, что позволяет существенно сократить расход ЛКМ. Главный недостаток каскадного распыления — высокая стоимость оборудования. Однако затраты быстро окупаются за счет экономичности данной технологии.

Электростатическое распыление имеет некоторые ограничения, диктуемые следующими обстоятельствами:

- Свойствами лакокрасочного материала. Чтобы краска правильно заряжалась на электроде, необходимо сопротивление на уровне не меньше 30 кОм. В противном случае эффективность покраски в электростатическом поле радикально сокращается. В качестве примера лакокрасочного материла с низким уровнем сопротивления можно привести составы со значительными добавками металлической пудры (к таковым относятся эмали типа «металлик»). До последнего времени электростатическое окрашивание не использовалось при нанесении водорастворимых красок, так как существовал высокий риск коротких замыканий по причине электропроводимости жидкости. Последние модели оборудования для электростатического окрашивания позволяют работать с водорастворимыми ЛКМ.

- Свойствами материала. Не проводящие ток изделия, такие как пластик и древесина, окрашивать сложно. Облегчить процесс можно при помощи специальных токопроводящих грунтов (в случае с пластиком) или увлажнения (для древесины).

- Формой окрашиваемой детали. Как было сказано выше, электростатический метод позволяет окрашивать изделия разных форм, однако в замкнутом токопроводящем контуре напряжение электростатического поля равняется нулю. Поэтому в глубоких выемках отсутствует электрическое поле, из-за чего на такие участки не попадают частицы лакокрасочного материала. Более того, не попадая во всевозможные впадины, краска концентрируется на других участках (например, на кромках), что приводит образованию слишком толстого слоя покрытия. Чтобы избежать подобных проблем (их называют контуром Фарадея), окрашивание труднодоступных мест осуществляется обычным краскопультом — безвоздушным или пневматическим.

Правила и рекомендации

- Рекомендуется использовать краски только проверенных производителей.

- Состояние подвесных крючков, ответственных за заземление изделий играет ключевую роль, в противном случае происходит нарушение электростатического механизма удерживания и распределение порошковой краски на окрашиваемой поверхности. Операция очистки, а также контроль цепи заземления необходимо провести технологически верно.

Видео описание

В этом видео показан процесс покраски порошковой краской

Для напыления порошковых материалов, использовать минимально нужное количество воздуха. При перенасыщении происходит увеличение расхода колера, усиление нагрузки на оборудование, нарушение процесса электризации, изменение гранул порошкового материала, плюс, видимость в окрасочной камере заметно ухудшается.

Использовать воздух лучшего качества, без примесей.

Внимательно гомогенизировать порошковую смесь перед использованием.

Не допускать смешивания разных цветов

Перед использованием нового цвета – тщательно очистить оборудование.

Уделить большое внимание подготовке поверхности перед покраской.

Условия хранения порошковых красок необходимо соблюдать во избежание ухудшения исходного сырья, что отразится на конечном результате.

Технологический процесс должен быть соблюдён в деталях на всех этапах покрасочных работ.

Контроль, профилактика и обслуживание агрегатов – необходимость.

Правильно настроенные производственные циклы, гарантируют уменьшение потерей красящего пигмента до 2%-5%.. Правила и рекомендации помогут добиться равномерности и эластичности покрытия, а также долгого срока эксплуатации

Правила и рекомендации помогут добиться равномерности и эластичности покрытия, а также долгого срока эксплуатации.

Коротко о главном

Порошковая краска – современный вид красящих материалов по металлу. Область применения – от покраски мелких бытовых приборов и предметов интерьера, до металлоконструкций.

Существует два основных порошковых вида красок – термопластичные и термореактивные. Выбор метода зависит от поставленных задач. Так же существует всего два типа технологий окрашивания – электростатическое и трибостатическое. В первом случае используют мощный источник высокого напряжения, во втором он отсутствует.

Покраску делают в 3 этапа: сначала подготавливают поверхность – очищают от грязи, пыли и старых слоев краски. Изделия окрашивают, используя систему отсоса воздуха. Заключительный этап – полимеризация. Окрашенный предмет отправляется в печь, чтобы зафиксировать краску, далее происходят процессы отвердевания и охлаждения.

Как проходит покраска металла порошковой краской

Металлические поверхности, в большинстве случаев, постоянно сталкиваются с воздействием окружающей среды и поэтому лакокрасочный состав очень быстро изнашивается. Порошковые краски отличное решение этой проблемы.

Стоят они относительно не дорого, поэтому стоимость здания из металлоконструкций особо не изменится, а множество положительных качеств данного материала надолго защитят поверхность постройки.

Единственный минус — технология нанесения порошковых красок, которая требует определенных познаний.

Как покрасить металл порошковой краской?

Как уже было сказано ранее, лучшая краска для металлического забора — это порошковая краска. Подготовка поверхности, которую требует технология порошковой покраски металла, практически не отличается от подготовки металла для других видов лакокрасочных изделий.

Чаще всего применяется обезжиривание, фосфатирование и травление поверхности металла.

Далее наступает этап непосредственной покраски металла порошковой краской. Если требуется окрасить большую однородную металлическую поверхность, то выгоднее использовать электростатическое нанесение.

Суть заключается в том, что с помощью специального прибора частицы краски наделяются электрическим зарядом и направляются на поверхность металла. Этот метод обеспечивает равномерное нанесение порошковой краски на металл.

Вторая технология нанесения порошковых красок заключается в нанесение лакокрасочного изделия на «кипящий слой».

Для этого изделие, которое необходимо окрасить, чаще всего это сета или металлическое изделие неправильной формы, нагревается до температуры в 55-60 градусов Цельсия, и на небольшое время опускается в специальную ёмкость с порошковой краской, оборудованную мембранами с нижней стороны, через которые поступает сжатый воздух, который доводит порошок до температуры кипения.

Растворяясь, частицы краски оседают на нагретой поверхности металла и формируют гладкий равномерный слой.

Цена оборудования для порошковой краски

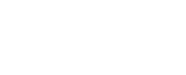

В бытовых условиях, чаще всего, используются ручные электрические распылители, работающие от обычной розетки в 220 вольт.

Стоимость таких приспособлений варьируется от 1800 рублей до 12000 рублей и зависит, в основном, от именитости производителя.

Промышленное же оборудование для покраски металла порошковой краской очень разнообразно и может стоить от нескольких десятков тысяч рублей до нескольких миллионов рублей.

Как наносить порошковые краски на металлические поверхности?

К сожалению, в домашних условиях качественно нанести данный вид лакокрасочного покрытия на металлическую поверхность не получится. Для этого используются специальные покрасочные камеры.

Это связано, в первую очередь, с тем, что около 30% частиц порошковой краски по металлу не оседают с первого раза на поверхности и в случае открытого пространства осядут на всем, что окружает объект окрашивания. В покрасочной камере данные частицы улавливаются и снова направляются в работу.

Стоит отметить, что такое улавливание частиц порошковой краски по металлу не только оберегает окружающие предметы от порчи, но и снижает расход лакокрасочного материала.

Как говорилось ранее, после нанесения порошковой краски на металлическую поверхность, изделие отправляется в специальную полимеризационную камеру. На данном этапе нет никаких особенностей, необходимо просто следовать технологии.

Несколько слов о преимуществах порошковых красок по металлу

Данный вид лакокрасочных материалов имеет ряд преимуществ, которые выделяют его среди других возможных кандидатов на металлические поверхности:

- При помощи данного лакокрасочного материала достигаются уникальные физико-химические свойства;

- Покрытие из порошковых красок по металлу достаточно наносить всего в один слой, что существенно снижает расходы;

- Лакокрасочное покрытие из данного лакокрасочного материала обладает более высоким уровнем ударопрочных и антикоррозийных свойств, по сравнению с лакокрасочными материалами другого вида;

- Затвердевание покрытия происходит очень быстро — всего за 30 минут. Эта величина не достижима ни для одного другого вида лакокрасочного покрытия;

- Процесс окрашивания порошковыми красками по металлу является одним из самых экологически безопасных.

Краскопульт «Star 3001»

В качестве примера разберем краскораспылитель «Star 3001». В данном аппарате применяется каскадный способ образования высокого напряжения. Изготавливаются как механические, так и автоматические модификации оборудования. Обе модели могут работать как с безвоздушным распылением, так и с воздушной смесью.

Для водорастворимых ЛКМ и для красок на базе растворителя также существуют отдельные модификации. Каждая модель, в зависимости от ее предназначения, может значительно отличаться по используемым в ней материалам, а также иметь свои конструктивные особенности.

Таким образом, ассортимент оборудования широк, поэтому перед покупкой нужно определиться с тем, как будет использоваться электростатический пистолет. Аппарат «Star 3001» предназначен для работы с ЛКМ на водной основе. Это означает защищенность устройства от короткого замыкания, поскольку конструкция произведена из специального материала. А вот для работы с органическим растворителем «Star 3001» не подходит, поэтому нужно поискать модификацию, корпус которой инертен по отношению к растворителям.

Проблема с контуром Фарадея в распылителе данной модели решается отключением электропитания. При отсутствии питания ЛКМ распыляется только под воздействием давления. Клавиша управления напряжением располагается прямо на корпусе краскопульта, что очень удобно. Кроме того, давление можно контролировать своими руками — достаточно нажать на курок. Пистолет также оснащен памятью, благодаря чему поддерживается до трех вариантов электростатического поля на каждый вид краски.

Немаловажный параметр любого применяемого лакокрасочного материала — электрическая сопротивляемость. Вместе с аппаратом «Star 3001» поставляется зонд, который тестирует ЛКМ на сопротивляемость, тем самым обеспечивая наилучший показатель для электростатического поля.

Несмотря на техническую оснащенность, такой краскораспылитель отличается простотой обслуживания. Корпус легко разбирается, после чего все механизмы доступны визуальному наблюдению. В случае поломки замене подлежат любые детали пистолета. Это обстоятельство позволяет упростить ремонтные работы, а также удешевить их.

Следует отметить малый вес устройства — всего 900 граммов. Благодаря легковесности, работать с аппаратом физически не тяжело, а за счет эргономичной рукоятки еще и удобно.

Для промышленного применения разработана модификация «LARIUS 2 Paint Systems». В такой системе применяется двойная диафрагма, за счет которой краска нагнетается под малым давлением.

Несколько примеров красок

В качестве примера можно привести две напылительные установки турецкого производства от компании Promaks — CM-10 и 2CM-10.

Установка ручного напыления PROMAKS CM10 позволяет использовать лакокрасочные составы широкого диапазона, включая металлик и антик. Также возможно окрашивание стеклянных и керамических предметов. Аппарат CM-10 обеспечивает непрерывную и стабильную подачу краски, благодаря чему покрытие получается очень равномерным. Оборудование отличается простотой эксплуатации.

Среди технических характеристик установки можно выделить:

- настройка электрических параметров оборудования в ручном режиме;

- заземление шланга для подачи порошка;

- кнопка сброса уровня давления;

- фильтр тонкой очистки;

- возможность управления расходом материала и объемом поставляемого воздуха;

- минимальный показатель выходного тока — 130 мкА;

- работа от стандартной сети возможна при 220 В/50 Гц;

- устройство обеспечивает заряд напряжения в 10 кВт, благодаря чему могут заряжаться все разновидности порошковой краски;

- за счет особой конструкции форсунок, установка способна окрашивать даже наиболее удаленные участки поверхности;

- при необходимости замена краски осуществляется в сжатые сроки;

- приблизительный расход порошковой краски составляет 150 граммов на квадратный метр;

Для больших площадей установка Promaks CM10 считается одним из лучших представителей этого класса оборудования.

Также компанией Promaks выпускается установка Promaks 2CM-10. Она почт в 2 раза дороже Promaks CM10: ее цена доходит до 160 тысяч рублей. Однако более высокая стоимость оправдывается уменьшенным расходом порошковой краски (120 граммов на квадратный метр), а также наличием дополнительного модуля управления. Кроме того, в комплект входит второй пистолет со шлангами и проводами к нему.

Если нужно своими руками покрасить небольшую поверхность для бытовых целей, то в приобретении специализированной техники, пожалуй, нет необходимости. Если же необходимо регулярное окрашивание десятков и сотен деталей, без профессиональной покрасочной установки не обойтись.

Современные лакокрасочные материалы позволяют создать качественное и долговечное покрытие на любой поверхности, независимо от формы и текстуры. Одной из популярных новинок можно назвать порошковую краску. Данное сырье представляет собой твердую, мелкодисперсную массу, которая не требует дополнительного замешивания. Данный тип краски стал настоящим прорывом в сфере финишного покрытия. Изначально порошковая краска разрабатывалась для нефтеперерабатывающей индустрии как лакокрасочное покрытие (ЛКП) с повышенным показателем защиты. На данный момент порошковая краска активно и повсеместно используется в быту и автомобилестроении.

Применение технологии в России

Технология электростатической покраски характеризуется множеством достоинств. Однако в российских условиях применение электростатического распыления пока не нашло массового применения. Основная причина в отсутствии достаточного количества квалифицированных специалистов. Само по себе оборудование отличается сложным устройством, им надо уметь пользоваться, в противном случае вместо электростатического напыления краска будет распыляться обычным образом, что не даст планируемого эффекта.

Еще одна сложность — поиск ЛКМ с нужным уровнем электропроводности. Если показатель будет отличаться от заданного, его можно поменять, но в любом случае без исходной информации не обойтись. При этом выяснить уровень электропроводности зачастую невозможно ни у продавцов, ни у производителей. В результате единственный выход — покупка ЛКМ западного производства, которые существенно дороже отечественных образцов.

Следующий важный фактор — обеспечение качественного заземления. В большинстве случаев это условие должным образом не выполняется. При отсутствии же заземления маляр будет красить не только поверхность, но и самого себя.

Также следует сказать об одном популярном заблуждении: многие маляры считают, что чем больше факел, тем быстрее будет окрашена поверхность. Однако на практике все не так, и увеличение факела лишь превращает электростатический аппарат в обычный краскопульт.

Электростатическая окраска, безусловно, имеет большие перспективы применения. В продаже имеется необходимое оборудование, а технология является хорошо изученной. Однако для большего распространения нанесению краски электростатическим способом нужно специально обучаться, а затем проверять знания на практике.

Технология

Впервые электростатический распылитель был использован в 1941 году американским изобретателем Г. Рансбургом. Методика подразумевала использование электрических полей, по которым передвигаются заряженные частицы краски. Жидкий лакокрасочный материл вступает во взаимодействие с электродом, расположенным в пистолете, в результате чего краске передается высоковольтный отрицательный заряд (60-100 кВт). Заряженные частицы, выйдя из сопла краскопульта, направляются по линиям электростатического поля к заземленному изделию, на которое наносится ЛКМ.

Окрасочный факел возникает благодаря обоюдному отталкиванию заряженных частиц лакокрасочного материала

Важное отличие данной технологии от других методов состоит в отсутствии необходимости в красочном тумане, так как частицы направляются по заданным линиям. Коэффициент переноса краски может колебаться от 70 до 98 процентов. Показатель переноса зависит от проводимости окрашиваемого материала, формы изделия и других косвенных факторов

Показатель переноса зависит от проводимости окрашиваемого материала, формы изделия и других косвенных факторов.

Электростатический способ позволяет сократить расход ЛКМ, а сам процесс покраски делает проще. При окрашивании металлических труб традиционным способом нужно несколько раз переворачивать изделие. В случае же с электростатическим пистолетом деталь поворачивать нет необходимости, так как заряженные частицы направляются по силовым линиям и легко огибают препятствия. Окрашивание осуществляется очень равномерно, поскольку на уже обработанном месте краска отталкивает излишки поступающего материала.

Проверка заземления

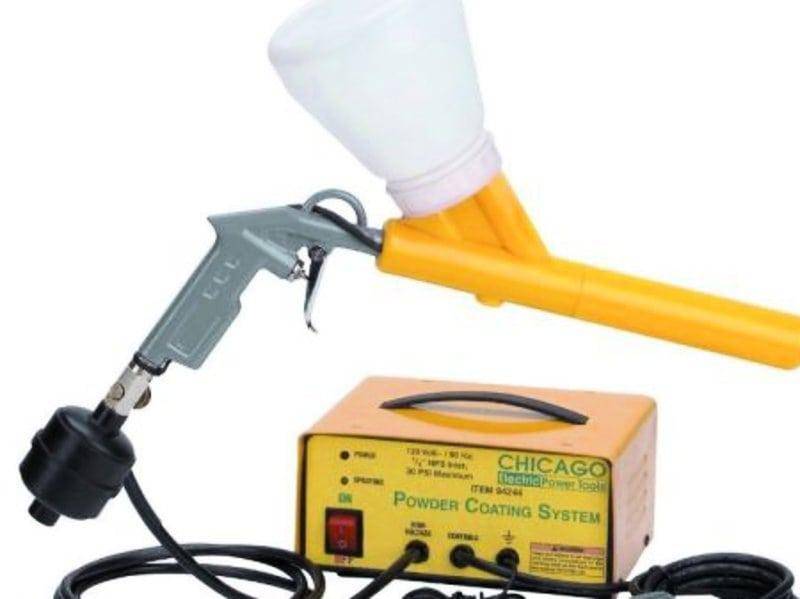

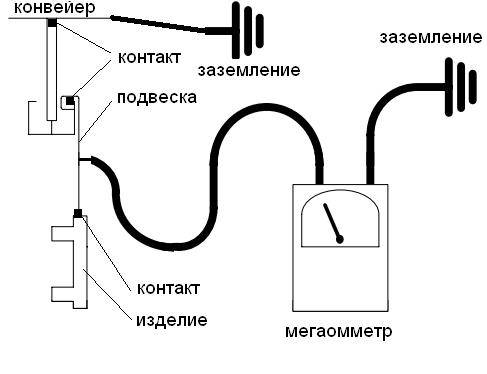

Мегаомметр для измерения заземления

Прибором, который применяют для измерения непрерывности электрической цепи до изделия до заземления, является омметр, который имеет мегаомную шкалу. Этот прибор может быть обычным вольт-омметром или мегаомметром (мегометром). Для измерения электрического сопротивления электрических цепей обычный вольт-омметр применяет источник питания низкого напряжения (около 9 вольт). Этого прибора вполне достаточно для проверки обычной электрической цепи, однако он не годится для проверки заземления системы порошкового окрашивания .

Мегаомметр первоначально был разработан для проверки обмотки электродвигателй и изоляции проводов. Этот прибор лучше подходит для контроля заземления системы порошкового окрашивания, так как его источник питания обычно дает напряжение 250, 500 или 1000 вольт. Это более высокое напряжение обеспечивает необходимую силу тока, которая требуется для измерения сопротивления цепи до заземления в системах порошкового окрашивании .

Перед тем, как применять этот мегаомметр, необходимо внимательно прочитать инструкцию по его эксплуатации и строго ей следовать, что бы избежать удара электрическим током, а также обеспечить получение правильных результатов измерения электрического сопротивления. Для проверки заземление во всей системе порошкового окрашивания обычно применяют два достаточно длинных медных провода и два зажима типа «крокодил».

Как проверяют заземление

В первую очередь, важно проверить заземление здания, чтобы убедиться, что вы имеете нормальную цепь заземления. Чтобы проверить точку подсоединения к заземлению, нужно соединить один провод со стержнем заземления, а другой провод к вашей точке подсоединения к заземлению

Этой точкой подсоединения к заземлению может быть, например, опорная стальная конструкция конвейера или любое металлическое устройство, которое соединено с землей.

Чтобы проверить сопротивление заземления подсоединяют один тестовый провод к проверенному заземлению здания, а другой – к изделию, установленному на подвеске системы порошкового окрашивания (рисунок 3а). С точки зрения безопасности это показание сопротивления заземления должно быть не более 1,0 МОм. Это сопротивление заземления, которое включает всю цепь: изделие, подвески, шарниры и все компоненты конвейера.

Если сопротивление заземления превышает 1,0 МОм, то нужно перенести тестовый провод от изделия и подсоединить его к следующему элементу этой «электрической цепи» – контакт подвески (рисунок 3б).

Если показание прибора будет все еще выше 1,0 МОм, то нужно продолжать тестировать каждую следующую точку контакта этой цепи – кронштейны, ролики, цепи, направляющие и т. п., пока не будет получен положительный результат измерения сопротивления заземления (рисунок 3в).

а

б

в Рисунок 3 – Замеры электрического сопротивления заземления: а – на изделии, б – на подвеске, в – на конвейере

Выполняя последовательно эти действия, можно точно определить, где пропадает заземление, и какая часть системы порошкового окрашивания требует чистки и технического обслуживания.

Порошковая окраска: преимущества

Порошковые краски по металлу состоят из мелкодисперсных частиц трех видов:

- крупицы полиэфирной смолы), которые при нагреве расплавляются и образуют на металлической детали сплошную пленочную поверхность;

- Связующего компонента, соединяющего полимерные частицы между собой;

- Цветного пигмента, придающего порошковой краске требуемый оттенок.

Порошковое окрашивание металлических изделий широко распространено при заводской покраске автомобилей, поскольку в сравнении с применением классических лакокрасочных материалов (акриловых, алкидных и меламиноалкидных эмалей), данная технология имеет весомые преимущества:

- Порошковая покраска обеспечивает эталонное качество обработанной поверхности в плане визуальной привлекательности — знающий человек безошибочно определит окрашенный порошком автомобиль среди покрытых эмалями машин;

- Покрытие, прошедшее процесс полимеризации, отличается износоустойчивостью, стойкостью к механическим повреждениям и атмосферным воздействиям. Порошковое покрытие не меняет влиянием ультрафиолетового солнечного излучения;

- Технология порошковой окраски не требует использования дорогостоящих услуг колористов по подбору оттенка состава (такие материалы не смешиваются между собой). В продаже представлены составы с матовым и глянцевым эффектом, краски типа металлик и перламутр;

- Порошковая окраска металлических изделий — экологически безопасная технология. В отличие от эмалей, требующих разведения химически агрессивными растворителями, образующими в процессе нанесения токсичные испарения, материал не оказывает на организм маляра вредных воздействий;

- За счет отсутствия растворителей и их взрывоопасных испарений, нанесение полимерного покрытия не связано с повышенным риском пожарной опасности;

- Покраска металла порошком выполняется значительно быстрее, чем нанесение эмалевых составов, поскольку данный материал не требует вынужденного простая для высыхания отдельных слоев краски — порошок распыляется одним слоем и полимеризируется за 20-30 минут (полный набор покрытием прочности происходит в течении 24 часов).

«Сухой» способ нанесения краски более популярен среди автовладельцев Среди недостатков данной технологии выделим то, что порошковое покрытие металлических изделий нереализуемо в гаражных условиях, так как отвердевание порошка происходит при повышенных температурах (150-200 градусов), добиться которых можно лишь в специальной камере полимеризации.

Минусом является и невозможность смешивания отличающихся по цвету составов между собой (в результате вы не получите равномерный цвет) — выбирать оттенок материала придется среди представленных на рынке красок.

Краскопульт «Star 3001»

В качестве примера разберем краскораспылитель «Star 3001». В данном аппарате применяется каскадный способ образования высокого напряжения. Изготавливаются как механические, так и автоматические модификации оборудования. Обе модели могут работать как с безвоздушным распылением, так и с воздушной смесью.

Таким образом, ассортимент оборудования широк, поэтому перед покупкой нужно определиться с тем, как будет использоваться электростатический пистолет. Аппарат «Star 3001» предназначен для работы с ЛКМ на водной основе. Это означает защищенность устройства от короткого замыкания, поскольку конструкция произведена из специального материала. А вот для работы с органическим растворителем «Star 3001» не подходит, поэтому нужно поискать модификацию, корпус которой инертен по отношению к растворителям.

Проблема с контуром Фарадея в распылителе данной модели решается отключением электропитания. При отсутствии питания ЛКМ распыляется только под воздействием давления. Клавиша управления напряжением располагается прямо на корпусе краскопульта, что очень удобно. Кроме того, давление можно контролировать своими руками — достаточно нажать на курок. Пистолет также оснащен памятью, благодаря чему поддерживается до трех вариантов электростатического поля на каждый вид краски.

Немаловажный параметр любого применяемого лакокрасочного материала — электрическая сопротивляемость. Вместе с аппаратом «Star 3001» поставляется зонд, который тестирует ЛКМ на сопротивляемость, тем самым обеспечивая наилучший показатель для электростатического поля.

Несмотря на техническую оснащенность, такой краскораспылитель отличается простотой обслуживания. Корпус легко разбирается, после чего все механизмы доступны визуальному наблюдению. В случае поломки замене подлежат любые детали пистолета. Это обстоятельство позволяет упростить ремонтные работы, а также удешевить их.

Следует отметить малый вес устройства — всего 900 граммов. Благодаря легковесности, работать с аппаратом физически не тяжело, а за счет эргономичной рукоятки еще и удобно.

Для промышленного применения разработана модификация «LARIUS 2 Paint Systems». В такой системе применяется двойная диафрагма, за счет которой краска нагнетается под малым давлением.