Монолитное перекрытие своими руками

Плиты перекрытия предназначены для разделения здания на уровни (этажи). Если плиты расположены между этажами, то это перекрытие, если над последним этажом, то покрытие. Разница заключается только в несущей способности. К данным строительным конструкциям предъявляются повышенные требования к прочности и надежности, так как они являются основными несущими элементами и воспринимают нагрузку от всего этажа, включая полы, перегородки, оборудование, мебель и временные нагрузки.

Плиты перекрытия могут быть:

- в зависимости от материала: железобетонные, бетонные, деревянные, металлические, комбинированные;

- от способа выполнения сборные или монолитные;

Тот или иной тип плит перекрытия применяется в зависимости от конструктивной особенности здания, максимальной нагрузки на перекрытие и способа монтажа. Дальше мы разберем, как сделать перекрытие своими руками.

Правила укладки перекрытий

Перед началом выполнения любых работ будет нелишним ознакомиться с правилами укладки монолитных плит. Основные рекомендации выглядят следующим образом:

Если длины одной плиты недостаточно для перекрытия всего пролета, можете воспользоваться одним из двух доступных вариантов:

Возведение зданий методом подъема перекрытий

3.32. Перед подъемом плит перекрытий необходимо проверить наличие проектных зазоров между колоннами и воротниками плит, между плитами и стенами ядер жесткости, а также чистоту предусмотренных проектом отверстий для подъемных тяг.

3.33. Подъем плит перекрытий следует производить после достижения бетоном прочности, указанной в проекте.

3.34. Применяемое оборудование должно обеспечивать равномерный подъем плит перекрытий относительно всех колонн и ядер жесткости. Отклонение отметок отдельных опорных точек на колоннах в процессе подъема не должно превышать 0,003 пролета и должно быть не более 20 мм, если иные величины не предусмотрены в проекте.

3.35. Временное закрепление плит к колоннам и ядрам жесткости следует проверять на каждом этапе подъема.

3.36. Конструкции, поднятые до проектной отметки, следует крепить постоянными креплениями; при этом должны быть оформлены акты промежуточной приемки законченных монтажом конструкций.

Армирование

Армирование представляет собой комплекс работ, которые направлены на повышение надежности и увеличение значения прочности бетонных конструкций в жилом/промышленном строительстве. Армированный железобетон используют в создании разнообразных изделий и элементов, в заливке фундаментов и монолитных зданий, перекрытий и колонн.

Основные материалы для армирования бетона:

- Проволочные сетки и стальные прутья.

- Полимерные сетки.

- Стекловолоконные сетки.

Арматуру для более надежного соединения с бетоном делают с рельефной поверхностью, что существенно повышает адгезию. Поверхность обычно делают с кольцевым, серповидным, четырехсторонним, смешанным покрытием. Чтобы добиться определенных показателей, выбирают арматурные прутья нужного сечения и объема. Расход считают в килограммах на кубический метр раствора – для каждой цели показатель свой.

Так, к примеру, для фундамента в среднем используют 150-200 килограммов арматуры на кубометр бетона, несущие перекрытия укрепляют 200 килограммами стальных прутьев.

Еще несколько лет тому бетон армировали исключительно рельефными стальными стержнями и сетками. Сегодня же для упрочнения используют стеклопластик, фибру в качестве добавки и т.д. Но, несмотря на разнообразие решений, сочетание бетона и стальных прутьев по-прежнему актуально.

Преимущества армированного бетона:

- Возможность сделать надежными конструкции даже наиболее необычных форм и конфигураций.

- Стойкость к воздействию температур.

- Существенное увеличение срока эксплуатации.

- Значительное увеличение прочности и допустимых механических нагрузок.

- Защита от распространения трещин по конструкции.

Из недостатков стоит упомянуть такие, как увеличение веса изделия (вместе с повышением показателей), сложность установки арматуры в уже существующей конструкции, риск корродирования металла, разрушения бетона (при несоблюдении технологии, использовании некачественной арматуры, неверного применения определенных изделий).

Виды армирования бетона в соответствии с конструкцией:

- Монолитное – выполняется в момент производства ЖБИ разного типа на заводах либо при заливке в опалубку бетона на смонтированный каркас. На заводах в плитах, балках и т.д. бетон заливают в формы со смонтированными внутри стальными прутьями (обычно укладываются сеткой или в длину, в несколько слоев и т.д.).

- Дисперсное – армирование осуществляется за счет введения в состав жидкой смеси добавки мелкодисперсного типа (фибра), которая может быть сделана из базальта, стали, стекловолокна, полипропилена.

- С использованием сетки – армирующая сетка (чаще всего используют стальные, но есть и полимерные, композитные) поставляется в готовом виде с ячейками диаметром 15-20 сантиметров в виде листов.

Укрупнительная сборка разрезных составных железобетонных балок и установка их в пролет

Для условий строительства, когда использование цельноперевозимых балок невозможно из-за отсутствия транспорта большой грузоподъемности, соответствующих путей подвоза, а также необходимых строительных материалов применяют составные по длине балочные элементы. Например, при строительстве мостов в Казахстане строители из Чехии привозили свои сборные короткие элементы из Европы.

В СССР применяли составные (составленные из коротких блоков) тавровые предварительно напряженные разрезные балки по проектам института «Союздорпроект». При длине 42 м масса балки после укрупнительной сборки составляет около 90 т. Ее собирают из отдельных блоков длиной 3 и 6 м, которые могут перевозиться на большие расстояния (1000 км и более).

Блоки составных балок изготавливают на специализированном заводе МЖБК в металлической опалубке с жесткими торцевыми щитами. В бетоне нижних уширений и стенок устраивают каналы для пропуска пучков предварительно напряженной арматуры.

Монтажные стыки выполняются клеевыми, на эпоксидном компаунде. Балки полной длиной 42 м собирают из двух крайних блоков длиной по 3 м и шести промежуточных блоков длиной по 6 м; высота балки составляет 2,13 м.

Укрупнительную сборку осуществляют на специальных стендах. В основании стенда забивают или забуривают сваи и на них устраивают бетонные тумбы с размерами в плане 1,0×1,0 м.

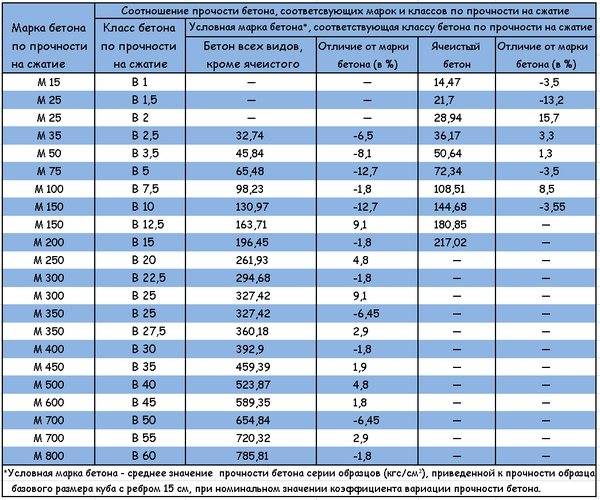

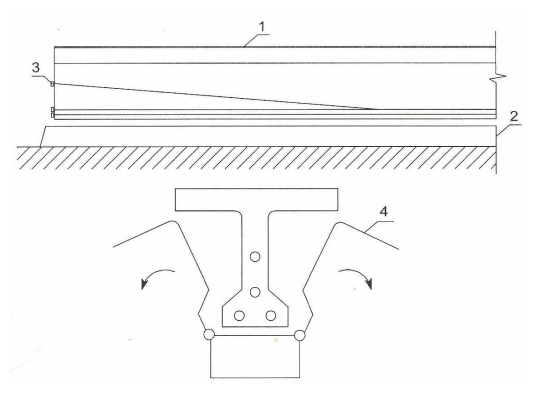

| Рисунок | Описание |

Схема укрупнительной сборки составной по длине балки |

|

Каждый блок балки устанавливают на две тумбы с расположенными на них катками продольного перемещения. На тумбах также располагают струбцины для рихтовки блоков в плане.

Блоки составной балки устанавливают от середины пролета к торцам с помощью козловых кранов (стенд обслуживается двумя кранами К-451 г/п 45 т). Проектное положение обеспечивается с помощью струбцин и домкратов, напрягаемая арматура пропускается в каналы. Затем подготавливаются склеиваемые торцы блоков и производят пробное обжатие.

Компаунд (эпоксидная смола 100%, отвердитель ПЭПА 10..20 весовых частей, пластификатор — фуриловый спирт — в зависимости от сезона, и заполнитель — цемент) наносится на торцы блоков; блоки при этом раздвинуты от середины с зазорами ≈200 мм. После нанесения компаунда производится начальное обжатие стыков двумя пучками предварительно напряженной арматуры.

После достижения прочности клея на срез 25 кг/см 2 проводится натяжение до проектного усилия всех пучков домкратами двойного действия. Сразу после натяжения для исключения коррозии арматуры проводят инъецирование каналов цементным раствором (цемент, вода, пластификатор). При длине балки 42 м и весе 90 тс укрупненные таким образом балки устанавливают в проектное положение с помощью шлюзового крана грузоподъемностью 100 т или двух козловых кранов.

монолитные перекрытия и технология строительства

Перекрытия необходимы для разделения здания на этажи, это неотъемлемый конструктивный элемент, воспринимающий различные нагрузки.

Монолитное перекрытие (своими руками залить его достаточно просто) обеспечивает устойчивость дома в целом, позволяя организовать звукоизоляцию и теплоизоляцию помещений.

Положительные характеристики конструкции раскрываются так:

- отсутствие дорогостоящих работ по разгрузке/погрузке;

- высокое качество готовой поверхности;

- возможность свободной планировки помещений;

- прочность, долговечность.

Конструктивно несущая часть перекрытий разделяется на безбалочную (создается из плит или панелей) и балочную (состоит из балок и наполнения)

Перекрытия могут быть:

- монолитными – производятся на месте работ;

- сборными – формируются на основе готовой заводской продукции – ж/б плиты либо панели;

- часторебристыми – изготавливаются на основе пустотелых блоков и ж/б балок;

- конструкциями из облегченного бетона.

Что необходимо учесть?

Конструкция должна соответствовать указанным параметрам:

- плита должна выдерживать динамическую и статистическую нагрузку. В частном строительстве средняя нагрузка составляет 350-400 кг/м²;

- под действием внешних сил перекрытие не должно деформироваться, то есть, должна быть обеспечена соответствующая жесткость;

- в зависимости от места установки перекрытия (подвал, этажи, чердак) и функции помещения устанавливается звукоизоляция, блокирующая как воздушный, так и ударный шум;

- если плита разделяет помещения с различным температурным режимом, например, чердак или подвал от этажа, должна быть обеспечена теплозащита;

- сопряжение конструкции с наружными стенами не должно создавать мостиков холода, что провоцирует потери тепла и образование конденсата;

- устройство монолитных перекрытий может быть реализовано с учетом огнестойкости.

Если строитель возводит монолитные перекрытия, технология проведения работ подчиняется указанной последовательности.

Технология устройства опалубки

Технология устройства монолитного перекрытия начинается с обустройства съёмной опалубки.

Горизонтальный слой может быть изготовлен из влагостойкой фанеры (20 мм) либо обрезных досок ( мм).

Если в системе все-таки образовались щели, поверх щитов выкладывается гидроизоляционная пленка, блокирующая протечку раствора.

Опалубка держится на балках – ригелях, опирающихся на стойки (покупные/арендованные телескопические, или самостоятельно изготовленные брусья 100х100 мм, либо кругляк 8-15 см). Система должна быть смонтирована строго горизонтально.

Укладка и расчет арматуры

Процесс реализуется следующим образом:

- между опалубкой и каркасом соблюдается зазор 25 мм, что можно организовать при помощи покупных фиксаторов или при самостоятельном изготовлении деревянных или фанерных подставок. Фактическая высота закладных элементов зависит от толщины плиты, но чаще всего хватает 2.5 см;

- диаметр прутка определяется по расчету в зависимости от нагрузки и размера плиты и варьируется в пределах 8-20 мм. В частном строительстве используется прут 8-12 мм;

- арматурный каркас может быть однорядным или двурядным, что зависит от необходимой прочности. Ряды вяжутся при помощи гибкой проволоки с размером ячейки 15х15 см – в первом ряду, и 20х20 см – во втором;

- расстояние от верхнего пояса до верха бетонной заливки должно составлять не менее 25 мм.

Шаг хомутов армирующего пояса – 200-400 мм

Чтобы перекрытие надежно взаимодействовало с несущими стенами, необходим монтаж армирующего пояса.

Он формируется на основе стальных прутков и хомутов, к которым крепится арматура перекрытия. Вполне достаточно организовать 4 направляющих диаметром

0 мм, к которым в перпендикулярном направлении крепятся хомуты при помощи вязальной проволоки.

Как залить?

Перед заливкой устанавливается опалубка для всех технологических отверстий, выставляются маячки для контроля толщины конструкции.

Последовательность действий:

- заливке подлежит заводской или самостоятельно приготовленный при помощи одной или нескольких бетономешалок бетон;

- если перекрытие находится высоко, раствор подается при помощи подъемных механизмов;

- весь арматурный каркас должен быть равномерно покрыт раствором. Работы должны быть проведены быстро;

- далее производится трамбовка, впоследствии поверхность требует ухода.

Монолитное ребристое перекрытие своими руками

Подобное перекрытие относится к балочному типу. Несущей конструкцией выступает ж/б балка, заполнением – пустотелые ребристые блоки.

Последовательность производства работ:

Преимущества и недостатки

Железобетонные каркасы применяется в строительстве как многоэтажных, в том числе высотных, конструкций, так и в сооружении небольших частных домов. В первом случае это техническая необходимость в силу прочности такого вида материала, во втором – экономично не обосновано, так как можно использовать более дешевые составляющие. К плюсам использования железобетонного каркаса в строительстве можно отнести:

- хорошие несущие данные;

- большой эксплуатационный период;

- большую длину пролетов (6 м);

- качественное изготовление составляющих каркаса полностью проводится на производствах, что обосновывает их надежность.

Из-за того, что железобетонными каркасами можно создавать большие площадки, расширяется возможность в планировании внутреннего пространства. Среди недостатков можно назвать только большой вес конструкций.

Виды железобетонных конструкций

ЖБК можно классифицировать по многим параметрам. За 150 лет непрерывного совершенствования было придумано множество методов создания железобетонных конструкций с применением разных технологий и сортов бетона.

Сборные железобетонные конструкции

Их производят на строительной площадке из заранее подготовленных элементов. При этом СЖК создаются на специализированных предприятиях, где есть необходимое оборудование и высокий уровень автоматизации труда. Это позволяет добиться уменьшения себестоимости и максимальной продуктивности.

В своё время создание СЖК крайне позитивно повлияло на всеобщую индустриализацию и механизацию сферы строительства. Сборные железобетонные конструкции позволяют возводить здания в любые погодные условия. Можно осуществлять постройку зимой и летом, в дождь, ветер и жару.

Тем не менее сборные железобетонные конструкции имеют один существенный недостаток, а именно высокую трудоёмкость. К тому же создание стыков имеет большую металлоёмкость и соответствующую стоимость.

Монолитные железобетонные конструкции

Эти изделия создаются непосредственно на строительной площадке путём укладки бетона в опалубку. Как результат снижения стоимости МЖК можно добиться за счёт уменьшения расходов на бетон, арматуру, опалубочные материалы и оплату труда.

Застройщик сам определяет обоснованность использования того или иного количества материалов в зависимости от степени сложности объекта и его назначения. Это позволяет создавать более гибкую смету, реально оценивая потребности производства.

Главное достоинство монолитных железобетонных конструкций — их пространственная целостность. Если брать профессиональную терминологию, то это высокая статическая неопределённость. За счёт этого монолитные конструкции имеют малую материалоемкость.

МЖК использую как для возведения типичных, так и для создания уникальных зданий. Эти изделия позволяют строить объекты, применяя разные виды опалубки, среди которых:

- несъёмная,

- передвижная,

- щитовая,

- блочная.

Также при создании монолитных железобетонных конструкций применяются крупные блоки арматуры и пространственные армированные каркасы. Также данная технология позволяет наладить механизированную подачу и укладку бетона. Есть ряд сооружений, которые создаются только при помощи МЖК, к ним относят:

- бассейны,

- фундаменты,

- сооружения с мощными динамическими нагрузками.

В каждом из вышеперечисленных вариантов применение монолитных железобетонных конструкций экономически выгодно. Несмотря на серьёзные преимущества, данная технология имеет свои недостатки, среди которых:

- трудоёмкая опалубка;

- сезонность работ;

- сроки строительства во многом зависят от скорости затвердевания смеси.

Работы с монолитными железобетонными конструкциями осуществляют только в тёплое время года. Для ускорения процесса применяют специальные сорта цемента, которые застывают чрезвычайно быстро.

Сборно-монолитные железобетонные конструкции

Это целый комплекс элементов. Согласно данной технологии сборный и монолитный железобетон укладывается вместе.

Главную роль в данной технологии играет качество сцепления сборных элементов с монолитными. Чтобы достичь нужного результата сборные конструкции могут иметь разную форму и размер. В комплексах такого рода может использоваться напрягаемая и ненапрягаемая арматура. Всё зависит от конкретной ситуации и назначения объекта.

Если поверхность сборно-монолитных железобетонных конструкций имеет высокий уровень шероховатости, то можно обойтись без шпонок. В местах, где сборные элементы контактируют с бетоном, предусматривается выпуск поперечной арматуры. Анкеровка укладывается в монолитном бетоне дополнительно.

Важно! Сборный железобетон в данных конструкциях является опалубкой для монолитной составляющей. Сборно-монолитные железобетонные конструкции сочетают в себе достоинства обоих предыдущих видов

Они весьма экономичны и позволяют строить здания посредством современных методов быстро и качественно

Сборно-монолитные железобетонные конструкции сочетают в себе достоинства обоих предыдущих видов. Они весьма экономичны и позволяют строить здания посредством современных методов быстро и качественно.

Важно! Монолитный железобетон гарантирует высокую пространственную жёсткость. Это снижает материалоемкость

В монолитных элементах широко применяются лёгкие и ячеистые бетоны. Допускается использование искусственных пористых заполнителей. Из-за чего значительно уменьшается удельный вес конструкции.

Изготовление сборных разрезных предварительно напряженных балок с натяжением после бетонирования

Для исключения дорогостоящей перевозки тяжелых сборных элементов и укрупнительной сборки разрезные предварительно напряженные балки могут быть изготовлены на полную длину непосредственно на строительной площадке. Арматура натягивается на забетонированную балку, при этом не требуется устройство дорогостоящего стенда.

Схема изготовления цельнопролетной балки с натяжением после бетонирования

Сборные блоки длиной до 43 м изготавливают на полигоне рядом с мостом. Такая технология применялась в СССР и широко используется во Франции, Ливане, Тунисе и в других странах. Проекты многих мостов разработала известная французская фирма «Фрейссине» (Freyssinet). Стенд для изготовления балок ориентируют вдоль оси моста, а в холодных районах объединяют с пропарочной камерой.

Балки армируют пучками из арматурных канатов 15К-7 1400 (обычно 7 канатов в пучке); пучки располагают в нижнем уширении тавровой балки по горизонтали (в два ряда по высоте) и в стенках (в один ряд). Пучки устанавливают в каналообразователи из оцинкованной стали. Балки имеют поперечные выпуски арматуры из плиты для устройства монтажных стыков с другими балками по плите.

Возможно устройство продольных выпусков арматуры из торцов плиты для объединения балок в температурно-неразрезные системы. За рубежом практикуется также устройство поперечных монолитных предварительно напряженных опорных диафрагм. Арматурные каркасы и сетки обычной арматуры (для монолитных стыков) изготавливают на строительной площадке.

Бетонирование производится в раскрывающейся стальной или деревометаллической опалубке. В регионах с теплым климатом после бетонирования балку выдерживают под влаго- и теплозащитным покрытием или осуществляют пропаривание в условиях умеренного или холодного климата.

Для этого стенд накрывают железобетонными плитами и утепляют.

После набора прочности бетоном проводят натяжение арматуры и инъецирование каналов раствором. Готовую балку устанавливают козловыми кранами на транспортные вагонетки и подают в пролет. В качестве монтажного агрегата используют консольно-шлюзовые краны.

Этапы строительства железобетонных конструкций:

- 1. Арматурные работы

- 2. Установка опалубки

- 3. Бетонирование

- 4. Строительство фундамента

- 5. Устройство подземной части здания,

- 6. Строительство колонн и балок здания, вентиляционных блоков.

- 7. Наши строительные бригады имеют квалификацию для выполнения каждого этапа строительства железобетонных конструкций.

Допуски и разрешения

Для осуществления рада строительно-монтажных работ необходимы разрешения. Наша компания обладает полным пакетом разрешительной документации для проектирования, изготовления конструкций, монтажа конструкций.

Контроль качества выполняемых работ.

Контроль качества является важнейшим звеном в цепочке работы над проектом. Специалистами нашей компании осуществляется процесс непрерывного мониторинга качества работ на всех стадиях от проектирования до сдачи объекта строительства в эксплуатацию. Не редкий случай выявления нашими инженерами ошибок и несхождений в проектной документации. Благодаря профессионализму наших сотрудников своевременно были внесены корректировки, которые помогли предотвратить значительные финансовые и временные потери для заказчика.

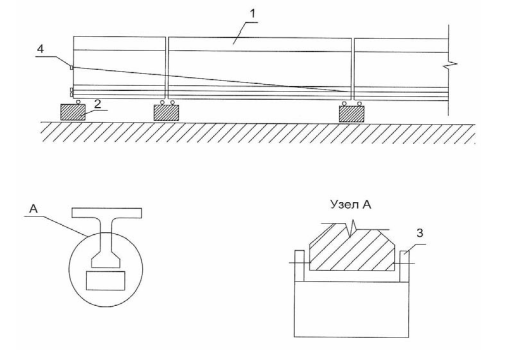

Многопустотные железобетонные плиты перекрытия

Многопустотные плиты перекрытий используют в строительстве высотных домов.

Подобные плиты могут быть изготовлены при помощи тяжелого либо конструкционного легкого бетона, который имеет плотность не менее чем 1400 кг на 1 куб.м (в марке будет обозначаться как Л) и плотного силикатного бетона (С), плотность которого как минимум 1800 кг на 1 куб.м. В качестве напрягаемой арматуры следует использовать арматуру следующих классов: А-4, А-5, А-6, Ат-4, Ат-5, Ат-6, А-3в, а также канаты и высокопрочную проволоку. В качестве ненапрягаемой арматуры необходимо применять арматуру следующих классов: А-1, А-2, А-3, Вр-1.

Плиты подразделяются на следующие типы:

- 1ПК – плиты, которые имеют толщину 220 мм с круглыми пустотами и 159 мм с опиранием на 2 стороны.

- 1ПКТ – плиты, имеющие толщину 220 мм с круглыми пустотами и 159 мм с опиранием на 3 стороны.

- 1ПКК – плиты толщиной 220 и 159 мм с опиранием по 4 сторонам.

- 2ПК – плиты, которые имеют толщину 220 мм с круглыми пустотами и 140 мм с опиранием на 2 стороны.

- 2ПКТ – плита толщиной 220 мм с круглыми пустотами и 140 мм с опиранием на 3 стороны.

- 2ПКК – плита, которая имеет толщину 220 мм с круглыми пустотами и 140 мм с опиранием на 4 стороны.

- 3ПК – плита, имеющая толщину 220 мм с круглыми пустотами и 127 мм с опиранием на 2 стороны.

- 4ПК – плита, которая имеет толщину 260 мм с круглыми пустотами и 159 мм и вырезами с верхней зоны по контуру с опиранием на 2 стороны.

- 5ПК – плита, имеющая толщину 250 мм с круглыми пустотами и 180 мм с опиранием на 2 стороны.

- 6ПК – плита, которая имеет толщину 300 мм с круглыми пустотами и 203 мм с опиранием на 2 стороны.

- 7ПК – плита толщиной 160 мм с круглыми пустотами и 114 мм с опиранием на 2 стороны.

- ПГ – плита, имеющая высоту 260 мм с грушевидными пустотами и опиранием на 2 стороны.

- ПБ – плита, которая имеет высоту 220 мм, изготавливается на стенде с помощью использования метода непрерывного формования.

Далее будет рассмотрен пример условного обозначения плиты. 1ПК 63.14 – 6АтУ, где после типа плиты будет указываться ширина и длина в дециметрах, после тире будет записываться значение расчетной нагрузки на плиты в кН на 1 кв.м (за исключением учета собственного веса плит) и класс напрягаемой арматуры. Есть вероятность того, что марка будет содержать буквенное обозначение НО – неагрессивные условия эксплуатации, а плита здесь будет без особенностей.

Категории поверхностей бетона: потолочной (нижней) – А2, А3, А4, А6 в зависимости от вида последующей отделки потолка и назначения помещения; боковых и верхней – А7.

Разметка территории

Правильная установка столбов проводится в соответствии со специальной технологией. Прежде всего, необходимо произвести разметку, т. е. определить место и количество. На данном этапе специалисты производят расчеты с учетом особенностей местности, грунта, производимой нагрузки. За соблюдение достаточности и равномерности освещения определенной местности также отвечает правильная установка электрических столбов.

Следующим этапом является бурение грунта под данные столбы. Его проводят, четко следуя проведенной разметке, при этом обязательно учитываются особенности грунта. При данной работе обычно используется спецтехника с земляными или телескопическими бурами, размещенными на автомобильной платформе.

Характеристики бетонных заборов

В настоящее время бетонные ограды могут иметь абсолютно любую форму. Она создается благодаря специальным блокам или же с использованием пластичных веществ в бетонной смеси.

Кроме того, железобетонные конструкции способны обеспечить надежность на долгие годы и несложные правила эксплуатации. Уход за ними прост и с ним справится каждый, так же есть возможность окрашивания декоративными составами получившегося забора.

Плюсами данного вида заграждений считаются:

- Универсальность в использовании при гарантии долгой службы.

- Легкость в сооружении. С установкой бетонных заборов справится каждый, если соблюдать подробные инструкции.

- Возможность изготовления разнообразных форм позволит создать неповторимый дизайн фасада.

- Материал легко сочетается с любыми другими видами материалов.

- Оформить такой забор можно любой облицовкой. Подойдут камень, плитка, декоративная глина и т.д.

- Постройка такого забора может быть произведена на любом грунте.

- По цене бетонный забор является наименее затратным.

Достоинств, конечно, у материала масса, но есть и свои недостатки:

- Большие временные затраты, связанные с ожиданием высыхания каждого отдельного слоя бетона.

- Возможность возведения только при теплой погоде.

- При использовании литых украшений, их стоимость довольно высока.

- Хороший результат можно получить только точно все рассчитав.

- Пространство двора вблизи забора будет находиться в тени, так как конструкция очень плотная.

Поэтому прежде чем принять решение о строительстве такого забора, необходимо все обдумать.

Параметры продукции

В зависимости от стоящих перед строителями задач, используются ЖБ блоки различных размеров.

Для сплошных изделий габариты регламентированы стандартом. Они составляют:

- длина 0,88; 1,18 и 2,38 м;

- ширина 0,3; 0,4; 0,5 и 0,6 м;

- высота 0,28 и 0,58 м.

Блок железобетонный может выпускаться длиной от 20 до 240 см

Для железобетонных блоков со специальными пазами размеры соответствуют следующим значениям:

- длина 0,88 м;

- ширина 0,3; 0,4; 0,5 и 0,6 м;

- высота 0,58 м;

Масса изделий, изготовленных из тяжелого бетона, составляет от 300 килограмм до 2 тонн. Выполнение погрузочно-разгрузочных мероприятий, связанных с транспортировкой, а также установка железобетонных блоков непосредственно на объекте работ осуществляется с учетом специальной грузоподъемной техники.

Монтаж следует начинать с углов здания

Нормативные и расчетные характеристики конструкций из железобетона

Бетонные конструкции рассчитывают по ГОСТ 27751 по предельным состояниям 1-й, 2-й группы.

Расчет бетонных ж/б конструкций по предельным состояниям 1-й, 2-й групп проводят по напряжениям, деформациям, усилиям и перемещениям (СП 63.13330.2018).

При расчете сборных конструкций учитывается прочность стыковых и узловых соединений. Соединяются выпуски арматуры, закладные детали заливаются бетоном.

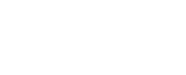

Основные нормативные значения прочности бетона (данные берутся из таблицы СП 63.13330.2018):

- Сопротивление бетона осевому растяжению Rbt,n.

- Сопротивление бетона осевому сжатию Rb.

Rb и Rbt вычисляют по следующим формулам:

Принимается прочность по стандартным испытаниям на производстве.

Главный показатель качества арматуры, принятый при проектировании, – класс по прочности на растяжение.

Нормативные требования

Они могут выпускаться только согласно установленным государственным нормативам. Перечень требований значительный, устанавливается к каждому элементу конструкции, сюда входят такие показатели: марка ЖБ по прочности на сжатие, удельные расходы легкого/тяжелого бетона, его плотность, характеристика арматуры и предельные размеры конструкции.

Учитываются следующие ГОСТы:

- 21506-2013;

- 27215-87;

- 27215-2013;

- 25820-2000;

- 26633-2012;

- 13015-2012;

- 34028-2016;

- 7348-81;

- 5781-82;

- 6727-80.

Нормативные условия, которые должны выполняться производителями при выпуске РПП:

- Соответствовать проектным прочностным показателям, в том числе по трещиностойкости.

- Морозостойкость в пределах F = 100-300.

- Марка стали для закладных элементов Ст3.

- Защита от коррозии — обработка специальными защитными растворами.

- Масса перекрытий должна соответствовать бетону легких составов до 1800 кг/м3,средних — 2100 кг/м3, а тяжелых свыше 2500 кг/м3.

- Для ненапрягаемой арматуры применяются марки АV и АтIVC, А240/ 400 и проволоку В500.

- Для напрягаемой арматуры используют: А600/800/1000, канаты К1400/1500, проволоку В 1200-1500.

- Коэффициент вариации прочности не выше 9%.

- Трещины усадочные не выше 0,1 мм, а поперечные в торцах до 0,3 мм.

Подробнее о характеристиках бетонных ребристых перекрытий можно узнать здесь.

Свойства и состав железобетонных изделий

Изделия из железобетона – это бетонные конструкции с арматурными стойками внутри. Этот вид материала уже давно вошел в обиход, его часто применяют для строительства. По отдельности бетон и арматура не отличаются долговечностью и выносливостью, нежели вместе. В комплексе они создают высокопрочные конструкции, при этом малозатратные, в сравнении с другими материалами.

Железобетон и его применение

ЖБИ состоят из цемента, щебня и песка. Вода с цементом создают плотное соединение в виде бетона. Цемент не вступает в реакцию с песком и щебнем, поэтому их относят к неактивным материалам. В зависимости от наполнителя, к примеру, камни, щебень, известняк или песок, меняются свойства материала, степень соединения и крепости конструкции. В комплексе эти составляющие создают материал прочный, долговечный и огнеупорный. Дома, построенные из него, могу вынести сейсмическую нагрузку.

Каркас из арматуры у бетонной конструкции состоит из стальных прутьев. В состав железобетона включают рабочие и монтажные арматурные прутья. Рабочие помещают в нижнюю часть конструкции. Монтажные формируют каркас, создавая определенную устойчивость и крепость конструкции.

К достоинствам железобетона можно отнести:

- долгий срок службы;

- надежность;

- способность самостоятельного производства фундамента;

- огнеупорность;

- устойчивость при сейсмической активности;

- возможность изготовления балок и перекрытий любых форм;

- доступная цена.

Из чего можно сделать вывод, что этот материал прост в использовании и хорош в эксплуатации.

Железобетонные изделия из напряженного бетона

Железобетонные изделия могут также изготавливаться из напряженного железобетона. Объяснить это можно так, что при работе арматуру немного вытягивают и сжимают, после чего дают застыть в таком виде. Это делается для того, чтоб преграждения из бетона и несущие швеллера не сгибались под собственным весом.

Если не использовать такую технологию, то конструкция будет все время поддаваться воздействию растяжения и изгиба, что ослабит и сократит срок службы изделия, а этого допустить нельзя. Именно для этого арматуру подвергают подобным манипуляциям в процессе строительства, направляя напряжение в противоположную сторону от предполагаемой нагрузки.

Устроены эти действия так, что реальной нагрузке будет противостоять искусственное напряжение, что значительно уменьшит воздействие на конструкцию.

Что изготавливают из железобетона:

- плиты для перекрытия;

- дорожные плиты;

- электрические столбы.

Каждая конструкция из железобетона строится на основе индивидуального чертежа изделия, в зависимости от сферы подбирают структуру бетона и способ применения.

Детали из железобетона, изготовленные в форме цилиндра, производят путем центрифугирования. В этом случае используют полуформу, которую устанавливают на стойку центрифуги, в нее кладут стержни из металла, их обматывают стальными прутьями для создания конструкции. После этого заливают бетон на всю длину полуформы и накрывают второй половиной формы, а потом включают центрифугу. Сначала бетон распространяется по внешним краям формы, после чего изменяют режим вращения и делают более плотной сборную конструкцию.

Свойства такого изделия отличаются плотностью, способностью выдержать нагрузку и надежностью. Такие изделия используют в разных строительных областях. Основная сфера применения – для строительства жилых домов, промышленных зданий и ограждений.