Гидроизоляция бетона жидкой резиной

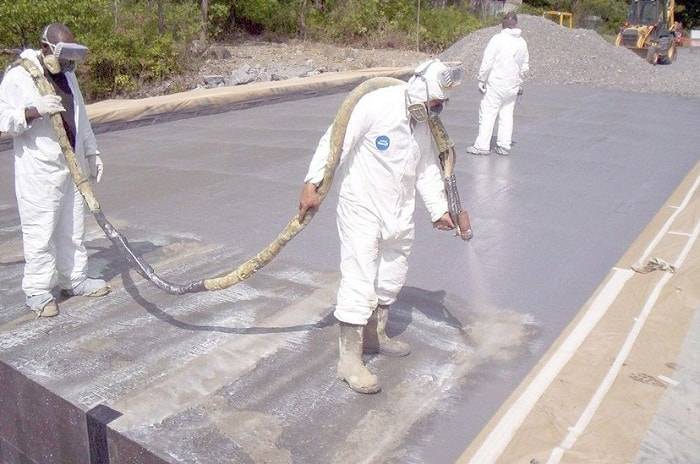

Гидроизоляция бетона жидкой резиной набрала большую популярность в последние десятилетия. Жидкая резина наносится методом напыления при помощи пневматической установки, также существуют вариации жидкой резины, предназначенные для нанесения валиком или кистью. Нанесение данного материала допускается на вертикальные и горизонтальные поверхности. Но из-за текучести на вертикальных поверхностях возникают проблемы с набором толщины слоя. В некоторых случаях данная особенность может значительно повлиять на долговечность всего гидроизоляционного покрытия.

Гидроизоляция бетона жидкой резиной набрала большую популярность в последние десятилетия. Жидкая резина наносится методом напыления при помощи пневматической установки, также существуют вариации жидкой резины, предназначенные для нанесения валиком или кистью. Нанесение данного материала допускается на вертикальные и горизонтальные поверхности. Но из-за текучести на вертикальных поверхностях возникают проблемы с набором толщины слоя. В некоторых случаях данная особенность может значительно повлиять на долговечность всего гидроизоляционного покрытия.

Обычно в основе состава жидкой резины используется битум и вода в соединении с жидким каучуком. Также присутствуют различные химические добавки, ускоряющие затвердевание и увеличивающие показатели эластичности. По факту, название «жидкая резина» – это маркетинговый ход, на самом деле данный материал является жидким битумом с разного рода добавками.

Основные преимущества «жидкой резины» – это бесшовность и скорость производства работ. «Жидкая резина» имеет высокие показатели сцепления с большинством строительных материалов. В составе материала отсутствуют вредные для здоровья человека химические примеси.

Рекомендации по нанесению жидкой резины на бетон

Особое внимание стоит уделить подготовке бетонных поверхностей перед нанесением гидроизоляционного слоя. Изолируемая поверхность очищается от всевозможных загрязнений, мусора, пыли и т.д., нужно удалить острые выступы, устранить большие трещины и выбоины

Рыхлый слой и известковое молочко удаляются с помощью шлифовальной машины или абразивной обработки. Угловые стыки и примыкания подготавливают с повышенным вниманием и тщательностью. Недопустимо наносить жидкую резину на сырую поверхность. Финальный этап подготовки бетонных поверхностей для гидроизоляции жидкой резиной – это нанесение специального праймера (грунта). Праймер перекрывает поры в бетонном основании и улучшает адгезию жидкой резины к защищаемым поверхностям. Спустя 2,5-3 часа после высыхания грунтовочного слоя равномерно наносится изоляционный состав. После нанесения первого слоя рекомендуется использовать армирующую подложку (например, геотекстиль) для достижения более высокой механической прочности и долговечности защитного покрытия.

При температуре воздуха +20 С и относительной влажности воздуха 60%, нанесенный слой гидроизоляции высыхает «на отлип» примерно за 2-3 минуты, затвердевает – в пределах 24-72 часов, набирает максимальную прочность в течение 7 суток.

Жидкая резина цена и расход

Стоимость жидкой резины начинается от 200 р./кг. Цена устройства защитного покрытия напрямую зависит от толщины гидроизоляционного слоя и качества выполняемых работ. Расход жидкой резины для получения покрытия толщиной 3мм составляет около 4,3кг/м2. Как показывает практика, это минимальная толщина для гидроизоляционного слоя из жидкой резины. Во многих случаях даже слой жидкой резины толщиной 3мм оказывается недостаточно надежным и долговечным. Также нужно учитывать, что покрытие из жидкой резины дает усадку независимо от применяемого оборудования и марки сырья. Усадка порядка 40-60%, закладывается в расчёт расхода материалов на единицу площади. Но, к сожалению, в России только около 20% строительных компаний наносят минимальную толщину и закладывают расход на усадку. Большинство предлагает «сэкономить» на толщине и выбрать дешевое, но не эффективное решение для гидроизоляции бетона.

Техническая информация

Двухкомпонентная система для производства полимочевины.

Доступные цвета

Красный RAL 3028, Оранжевый RAL 2004, Глубокий желтый RAL 1023, Синий RAL 5017, Рубиново-красный RAL 3003, Зеленый RAL 6026, Ночной синий RAL 5022, Чёрный RAL 9005, Темно-серый RAL 9023.

О полимочевине

Полимочевина – это полимер, содержащий в главной цепи фрагменты мочевины -NH-CO-NH-. На сегодняшний день полимочевина используется как высококачественное бесшовное покрытие, обладающее высокими физико-механические свойствами, а именно, прочностью на разрыв, относительным удлинением и твердостью. Покрытия на основе полимочевины активно используют в качестве гидроизоляционного и защитного материала.

Физико-химические показатели

| Компонент А | Компонент Б | Метод испытания | |

|---|---|---|---|

| Плотность при 20 оС | 0,97-1,04 г/см3 | 0,9-1,1 г/см3 | По ТУ 2254-040-27903090- 2015 |

| Вязкость при 25 оС | 200-400 мПа·с | 700-900 мПа·с | По ТУ 2254-040-27903090- 2015 |

| Срок хранения | 6 месяцев | 6 месяцев |

Соотношение компонентов: А:Б = 100 : 100 (по объему)

Физико-механические параметры готовой полимочевины при толщине слоя 3 мм:

| Параметры | Значения |

|---|---|

| Прочность на разрыв, МПа | 8-10 |

| Относительное удлинение, % | 350-450 |

| Остаточное удлинение, мм | 35-45 |

| Твердость по Шору А | 80-90 |

| Водопоглощение в течение 24 ч, % масс., не более | 2 |

Физико-механические параметры готовой полимочевины при толщине слоя 3 мм, после испытания на старение под воздействием искусственных климатических факторов: УФ-излучения, повышенной температуры и воды. Испытания проводились по ГОСТ 32317-2012

| Параметры | Значения | Норма по ГОСТ 30693-2000 |

|---|---|---|

| Прочность на разрыв, МПа | 11-12 | не менее 0,6 |

| Относительное удлинение, % | 400-450 | не менее 150 |

| Остаточное удлинение, мм | 35-40 | – |

| Твердость по Шору, А | 80-90 | – |

| Водопоглощение в течение 24 ч, % масс., не более | 2 | не более 2 |

Вывод по испытаниям на старение

В течение определенного времени полимочевина не теряет свои физико-механические свойства, а за счет влияния климатических факторов дополнительно уплотняется и некоторые параметры вырастают на 10-20%. Из приведенных значений видно, что покрытие из полимочевины по физико-механическим свойствам значительно превосходит требования для кровельных полимерных мастик по ГОСТ 30693-2000.

Гарантийные обязательства

При соблюдении технологии нанесения и обработки поверхности производитель гарантирует срок службы полимочевинного покрытия не менее 5 лет. Мировая практика показывает, что полимочевина может прослужить более 30 лет.

Подготовка компонентов и переработка

Для получения качественного покрытия необходимо провести подготовку поверхности, которая должна соответствовать действующим строительно-техническим нормам (поверхность должна быть сухая, обезжиренная, очищенная от грязи и пыли). Компоненты наносить установками высокого давления, рекомендованная температура компонента А 40-45 оС, компонента Б 45-50 оС, температура окружающей среды не ниже 5 оС, минимальная толщина слоя 1 мм, максимальная не более 5 мм.

Влияние на здоровье и меры предосторожности

Обязательно при работе использовать средства индивидуальной защиты: противогаз, специальную одежду которая закрывает все участки тела, перчатки, обувь.

Устранение проблем

Пузыри на поверхностиРешение

- Очистить наждачной бумагой или шлифовальной машинкой дефектный участок от пузырей и кратеров.

- Промыть участок растворителем.

- Нанести новый слой полимочевины.

2. Эластичный или хрупкий материалРешение

Способы гидроизоляции

Есть множество способов, которые позволят защитить пол от избыточной влаги. Но у каждого из них есть свои достоинства и недостатки. Часто для гидроизоляции в России применяют: изоляцию рулонными материалами (рубероид), битумные мастики, жидкую резину, полиуретановые мастики и полимочевину. В нашей стране многие привыкли использовать цементно-минеральное покрытие. Его наносят на бетон. Весь процесс занимает немного времени, но сам материал очень хрупкий и подвержен образованию трещин. Часто попадание влаги приводит к образованию паутины из микротрещин. Лучше всего обратиться к бесшовной изоляции, чтобы продлить срок эксплуатации и избежать появления сколов. Некоторые применяют мастики, но они не очень прочные и служат недолго. Самые дешевые материалы рулонные, но и их физико-химические свойства оставляют желать лучшего. Дороже стоит полимочевина, но по своим характеристикам она превосходит все предложения, представленные на рынке. Многие называют полимочевину «умным полимером».

Понятие и свойства полимочевины

Полимочевина представляет собой полимерный материал органического происхождения, который обладает водоотталкивающими и воздухонепроницаемыми свойствами. Подобное покрытие отличается хорошей устойчивостью к механическим повреждениям, а также низкой теплопроводностью. Даже тонкий слой такого материала способен обеспечить надежную гидроизоляцию поверхности, на которую он был нанесен.

Полимочевина обладает рядом положительных качеств, которые хотелось бы рассмотреть подробно:

- Одним из достоинств материала считается его долговечность. Срок службы подобного покрытия составляет не менее 50 лет. В течение этого времени полимочевина не теряет своей формы, вида и эксплуатационных характеристик. Она не деформируется от механических, температурных, химических воздействий, не истончается и не трескается.

- Полимочевина относится к категории напыляемых материалов, а значит, она позволяет создать абсолютно герметичное, однородное и бесшовное водонепроницаемое покрытие.

- Гидроизоляция полимочевиной имеет еще один плюс – экологичность. Материал безопасен не только для человеческого здоровья, но и для окружающей среды. Использовать его можно в самых различных сферах, в том числе и там, где покрытие может контактировать с человеком. К примеру, полимочевиной гидроизолируют емкости с питьевой водой. В составе вещества нет токсичных компонентов, поэтому даже в виде раствора полимочевина не представляет никакой опасности.

- Работа с полимочевиной достаточно проста и занимает намного меньше времени, чем установка рулонной или листовой гидроизоляции. В процессе нанесения покрытия не нужно тратить время на вырезание и подгон фрагментов, их закрепление, герметизирование стыков. Специальная установка с распылителем позволит покрыть полимочевиной большой участок поверхности за короткое время. За 1 день работы можно охватить около 300-400м² площади.

Нанесение полимочевины на металл

Нанесение полимера на металл чаще всего производится для антикоррозийной защиты металлических изделий и защиты от износа. Полимочевина успешно используется для защиты магистральных трубопроводов, металлоконструкций, кузовов автомобилей, емкостей, насосных станций и иного оборудования.

Перед нанесением полимочевины на металл следует удалить с изолируемой поверхности загрязнения, продукты коррозии и окалину, обработать шлифовкой сварные швы.

Одним из наиболее эффективных способов подготовки является очистка поверхности до чистого металла путем абразивной обработки песком, стальной дробью или корундом. При отсутствии возможности абразивной обработки стали, допускается механическая очистка абразивным инструментом до плотно прилегающей ржавчины и окалины. После механической очистки необходимо обеспылить поверхность продувкой сухим воздухом и обезжирить, используя мягкую ткань, не оставляющую на поверхности волокон, протереть поверхность ацетоном, уайт-спиритом, ксилолом или толуолом. Для обеспечения лучшей адгезии изоляционного покрытия к поверхности металла, рекомендуется грунтование специальными праймерами (промоторами адгезии). После высыхания праймера производится нанесение полимочевины. Температура поверхности металла во время абразивной обработки и нанесения полимочевины должна быть выше точки росы не менее чем на 3°С.

Время между окончанием очистки поверхности и началом нанесения полимочевины не должно превышать 4 часов. В случае превышения указанного времени, возможно образование конденсата на поверхности изделия, для удаления которого потребуется подогрев газовыми горелками или обдув горячим воздухом. Также необходимо обеспечить чистоту подготовленной поверхности, не допускаются запыленность и загрязнения. Если поверхность подготавливается методом абразивной очистки (пескоструйная или дробеструйная обработка), следует изолировать процессы подготовки поверхности и напыления полимочевины, т.к. при абразивной обработке образуется большое количество пыли, нежелательное для процесса нанесения полимерного покрытия.

Необходимым условием для успешного нанесения полимочевины на стальную поверхность является превышение температуры металла над точкой росы минимум на 3°С, это гарантирует отсутствие образования конденсата. Полимерные покрытия наносят в один, два или несколько слоев. При послойном нанесении временной интервал между двумя последующими слоями не должен превышать 24 часов, иначе требуется дополнительная подготовка поверхности.

Время отверждения полимочевины около 3 минут, через 1 час возможны внутрицеховые перевозки металлических изделий с нанесенным полимерным покрытием. Начало эксплуатации возможно спустя 1-5 суток в зависимости от марки покрытия.

Полимочевина: актуальность и свойства

Полимочевина (полимочевинный эластомер) представляет собой органический полимер – двухкомпонентный, несложный в использовании и обладающий рядом исключительных свойств. Перед обработкой поверхности он находится в жидком состоянии, наносится преимущественно распылением. Твердеет в течение 30 секунд после нанесения, и в результате получается покрытие, напоминающее слой пластмассы или твердой резины.

Простота использования, возможность быстрой обработки больших площадей, высокие эксплуатационные качества обусловили широкую сферу применения этого инновационного материала:

- гидроизоляция бетонных конструкций (стен и фундаментов зданий, цокольных этажей, промышленных полов, бетонных кровель и т. п.);

- защита дорожных покрытий;

- гидроизоляция емкостей различного назначения (в том числе, применяемых в пищевой промышленности и для хранения агрессивных жидкостей);

- экологически чистая защита от избыточной влаги общественных помещений (например, бассейнов).

Применение покрытий из полимочевины решает проблему гидроизоляции надолго – защитный слой служит до 40 лет и при этом не теряет своих свойств. А начинать эксплуатацию покрытия можно уже через час после нанесения.

Недостатки. Оборудование для распыления

Полимочевина ручного нанесения, как и любой другой материал, имеет определенные недостатки. Они выражены ещё и в ограничении к применению. Однако минусы можно пересчитать по пальцам. Среди первых выступает дороговизна сырьевых компонентов. Для изготовления жидких ингредиентов, требуемых для реакции, понадобится от 10 до 20 составляющих. Их изготавливают, как правило, за рубежом.

И без того высокая стоимость сырья возрастает за счет затрат на таможенные пошлины и транспортировку. Кроме того, оборудование для полимочевины тоже довольно дорого стоит. Цена комплекта, предусматривающего двухкомпонентный дозатор, пистолет-распылитель, комплектующие, запчасти, компрессор и дополнительные принадлежности, может изменяться в пределах до 40 000 долларов. Что касается комплектующих, то сюда следует отнести шланги, бочковые насосы и блок рециркуляции.

Недостатком можно считать еще и отсутствие квалифицированных специалистов, которые имеют необходимый опыт работы и знания. Профессионалы должны знать, как наносить покрытие, какой толщиной оно должно распыляться, а также обладать навыками для нанесения смеси на поверхности с любыми конфигурациями и формами. Это касается вертикальных оснований и потолка. Кроме того, немногие умеют работать со сложной техникой, а также поддерживать ее в рабочем состоянии.

Что такое полимочевина и где она применяется?

Полимочевина – это одно- или двухкомпонентное органическое соединение, в состав которого входят изоцианат и полимерные смолы. Применяется препарат для защиты от влаги различных строительных объектов, магистральных трубопроводов, гидротехнических сооружений и т.д.

После полной полимеризации полимочевины, на обрабатываемой поверхности формируется полимерное покрытие, отличающиеся высокими прочностными характеристиками и эластичностью. По своей структуре полимочевина, называемая также полиурией или поликарбамидом, напоминает полиуретан, однако отличается от него эксплуатационными свойствами и сферой применения.

В составе полимочевины присутствуют полиэфирамины, отличающиеся высокой химической активностью аминогруппы. Эти вещества многократно увеличивают скорость полимеризации даже при низкой температуре окружающей среды, при этом нет необходимости в использовании катализатора.

Большинство полиуретанов имеет аналогичные химические характеристики, однако вместо полиэфираминов в их состав входят полиэфиры. Для того чтобы они вступили в реакцию с изоцианатами, нужно время и наличие катализатора. Именно по этой причине полиуретановое покрытие успевает в процессе полимеризации получить механические повреждения, оказывающие существенное влияние ее дальнейшую эксплуатацию. Благодаря высокой скорости протекания химических реакций, полимочевина успевает полностью полимеризоваться за небольшой промежуток времени, что практически исключает возможность возникновения дефектов покрытия.

Существует несколько модификаций материала, отличающихся химическим составом и областью применения. Кроме того, препарат может наноситься на основание как ручным способом, так и с помощью специальных распылителей. Эксплуатационные свойства различных составов также могут существенно различаться.

Виды и применение полимочевины

Полимочевины можно разделить на два типа, исходя из состава исходных компонентов, и обусловленную составом разницу в свойствах. Изоцианат в её составе может быть алифатической или ароматической природы, и различаются два типа полимера своей стойкостью к ультрафиолету.

Виды изоцинатной основы полимера

Полимочевина с ароматическим преполимером имеет невысокую стоимость, и поэтому распространена намного шире. К её особенностям относится невысокая устойчивость к УФ-лучам, выражающаяся в потемнении покрытий даже при непродолжительном воздействии на них солнца.

Если эстетические качества покрытия, на которое попадают солнечные лучи, оказывается важным, рекомендуется использовать цвета, не темнеющие под солнцема, а выбор их весьма невелик.. Это чёрный, коричневый, серый, оранжевый и красный цвет. Нередко для защиты от солнечных лучей напыляемое покрытие окрашивают защитно-декоративной эмалью нужного оттенка.

Алифатический преполимер полимочевины устойчив к солнечному излучению, поэтому на его основе делают покрытия широкой цветовой палитры, не опасаясь, что они потемнеют, или выцветут. К сожалению, алифатическая полимочевина на 50% дороже, что ограничивает её использование. Алифатический преполимер в обычно применяют там, где стойкость цвета имеет определяющее значение, например в гидроизоляционных покрытиях бассейнов, или декоративных покрытиях крыш. Иногда алифатическая полимочевина применяется как завершающее покрытие по ароматической.

Не следует думать, что под воздействием ультрафиолета у полимочевины изменяется только цвет. К сожалению, постепенно меняются и её технические характеристики, хотя и происходит это не быстро. Так покрытие в 1,5 мм меняет свои свойства, находясь на солнце в течение 10-15 лет, а более толстый слой разрушается и ещё медленнее, так как основная масса полимера защищается его верхним тонким слоем, в котором происходят основные физико-химические взаимодействия.

Строительная компания «TechnoFloor» успешно использует полимочевину на поверхностях, подвергающихся воздействию солнца, учитывая при этом ограничения в цвете и используя слой напыляемого покрытия не менее чем в 1,5 мм. Если же дополнительно использовать защитные эмали, это продлит срок службы напыления, и повысит его эстетичность с минимальным удорожанием проекта.

Как и чем напыляют полимочевину?

Наносить поликарбамид можно с помощью специальной установки высокого давления, а можно вручную, валиком и кистью. Последний способ считается наименее предпочтительным, поскольку сложно соблюсти все необходимые условия и гарантировать равномерный слой. Если была допущена малейшая неточность или неаккуратность, то на поверхности могут появиться разрывы. Поэтому лучше всего прибегнуть к услугам профессионалов.

С чего начинается напыление? С подготовки необходимых ингредиентов и поверхности. Полимочевина состоит их компонента А — это смесь полиэфирамина с концевыми аминогруппами и компонент Б — изоцианат, отвердитель. Сначала их тщательно перемешивают до полной однородности, затем разогревают, смешивают и напыляют. Для этого нужна двухкомпонентная установка высокого давления Graco. Она дозирует компоненты смеси в соотношении 1:1, разогревает их до 60-80 градусов Цельсия и выводит на поверхность с помощью пистолета. Чтобы все прошло успешно, работать должны два человека. Один занимается нанесением смеси, управляется с 90-метровым обогреваемым шлангом, а другой следит за качеством работы и состоянием аппаратуры.

Любая поверхность, на которой окажется поликарбамид, должна быть чистой. Если это бетон, то стоит применить алмазную шлифовку, заделать все трещины, загрунтовать праймером. Он изолирует поры и создает водонепроницаемое покрытие, которое защитит поверхность от влаги. Если правильно подобрать праймер, то можно сократить количество наносимой полимочевины. Рекомендуется напылять смесь проходами по два метра два раза, сначала в одном направлении, затем перпендикулярно ему.

Специалисты компании «Химтраст» помогут точно рассчитать, сколько полимочевины нужно именно вам, в каких местах потребуется слой толще, а где можно обойтись минимумом. При соблюдении всех этапов процедуры покрытие из полимочевины прослужит несколько десятков лет.

Физика и механика полимера

Сравним физико-химические показатели полимеров:

Полимочевина

| Параметры | Значения | Норма по ГОСТ 30693-2000 для полимерных мастик |

|---|---|---|

| Прочность на разрыв, МПа | 15-18 | не менее 0,6 |

| Относительное удлинение, % | 350 | не менее 150 |

| Водопоглощение в течение 24 часов, % масс., не более | 2 | не более 2 |

Полиуретановые мастики

| Наименование | До испытаний | Норма по ГОСТ 30693-2000 для полимерных мастик |

|---|---|---|

| Прочность на разрыв, МПа | 4-8 | не менее 0,6 |

| Удлинение при разрыве, % | 160-200 | не менее 150 |

Данные в таблицах говорят о том, что полимочевина прочнее полиуретановых мастик, она быстрее сцепляется с поверхностью вне зависимости от температуры, не так восприимчива к влаге, как полиуретан, а физические свойства проявляет раньше своего старшего брата.

Как наносить полимочевину

Рекомендации:

- Данный защитный материал представляет собой разновидность полиуретана. Он обладает повышенной реакционной способностью. Благодаря чему даже при низких температурах для его полимеризации не требуется катализаторов.

- Полимочевина наносится очень тонким слоем. Поэтому такое покрытие не скроет неровности, выбоины и прочие дефекты. Чтобы этого не произошло, поверхность перед нанесением материала следует тщательно подготовить (устранить все неровности, прогрунтовать).

- Данный материал достаточно прочно прилипает к поверхности. Благодаря чему его можно наносить как на горизонтальную, так и на вертикальную поверхность. При этом их конфигурация может быть любой.

- То, как материал будет прилипать к поверхности, зависит от влажности основания. При этом он сохраняет свои свойства.

Порядок работ:

- Полимочевина образуется в результате реакции смолы полиэфираина и изоцианата. Это двухкомпонентный материал. По этой причине для напыления полимочевины все её компоненты следует смешать под высоким давлением.

- Напыление, как правило, выполняется при помощи специального оборудования. Хотя, сегодня имеются технологии ручного нанесения. Сочетание разных способов покрытия материала позволяет широко использовать его в различных сферах промышленности.

- Нанесенное покрытие отвердевает в течение нескольких минут.

- После затвердения становится упругой мембраной. Её слой составляет примерно 2-3 миллиметра.

- Покрытие можно эксплуатировать уже через 1 час после его нанесения.