Появление – питтинг

При анодном растворении титана и его сплавов с понижением плотности тока возрастает вероятность появления питтингов. При плотности тока выше 15 А / см2 этого не наблюдается.

Результаты испытаний в области критической концентрации хромата не очень хорошо воспроизводимы вследствие непостоянства появления питтинга.

| Зависимость степени увеличения скорости ( 3 ( РРа. |

Интенсивное растворение железа при замедленном переходе в раствор хрома и марганца в условиях воздействия растягивающих напряжений приводит к появлению питтингов, локальных коррозионных поражений, которые хорошо наблюдаются визуально. Наблюдения показали также, что питтинги являются местом зарождения трещин.

Помимо перечисленных факторов образование питтинга зависит от твердости материала, нагрузки, степени обработки поверхности и др. С увеличением твердости материала время до появления питтинга возрастает.

Зачастую в аэрированной горячей воде при 60 С и выше происходит смена полярности находящихся в контакте цинка и железа ; при этом цинк приобретает свойства, характерные для коррозионностойкого, а не протекторного покрытия; следовательно, в этом случае цинковое покрытие способствует появлению питтингов на стали.

| Влияние концентрации Rh ( / и Н, SO4 ( 2 на выход металла по току.| Влияние температуры и перемешивания ( /, 2 на выход Rh по току в электролите, содержащем ( г / л 6Rh. ( SO4 ( в пересчете на металл, 52 8 мл / л H SO4, 4 5 ( N Н4 а SO4, при плотности тока ( А / дм. / – 0 6. 2, 3 – 1 25. 4 – 2 5. |

Электролит № 1 применяют для осаждения покрытий толщиной 3 мкм, электролиты № 2, 3 – для получения осадков 3 мкм. Во избежание появления питтинга осаждение покрытий из указанных электролитов рекомендуется производить при движении катодной штанги.

График функции / ( х) показывает, что участки, прилегающие к вершине, хорошо защищаются катодным током, тогда как устье трещины не испытывает заметного действия анода вершины. Поскольку при появлении питтинга в начальный период образования трещины неповрежденная поверхность металла пришла в относительно катодное состояние, то стенки в устье трещины становятся относительно анодными и ускоряется коррозионное растворение металла, расширяющее устье.

Причины возникновения данного явления полностью до сих пор не выяснены. Однако установлено, что на появление питтинга влияет наличие в электролите железа, органических загрязнений и взвешенных частиц. Мнение о том, что с увеличением концентрации водородных ионов в электролите образование питтпнга усиливается, не подтвердилось. Ряд исследовании показал, что при низких значениях рН на покрываемой поверхности образуются многочисленные мелкие пузырьки водорода, которые, однако, быстро удаляются. В электро литах с большим значением рН образуется меньшее количество пузырьков водорода, но больших размеров, причем пузырьки дольше остаются на катодной поверхности и могут достичь значительной величины.

Фреттинг-коррозия возникает вследствие малых вибрационных смещений контактных поверхностей друг относительно друга, если одна из них или обе металлические. Обычно коррозия этого типа сопровождается появлением питтингов на контактирующих поверхностях. Оксиды и продукты истирания металла заполняют питтинги, так что они становятся заметны только после удаления этих продуктов.

Существует несколько теорий питтингобразования. В частности, считается, что появление питтинга связано с привариванием материала одного трущегося тела к другому или с интенсивным окислением и пластической деформацией в поверхностных слоях металла, а также с повторяющимися деформациями волочения и смятия, что в конечном счете приводит к усталости металла.

Наоборот, краевой угол пузырька будет иметь наибольшую величину в том случае, если заряд поверхности равен нулю. Следовательно, можно сделать заключение, что появление питтинга на никелевом катоде наиболее вероятно, когда потенциал катода близок к потенциалу нулевого заряда. При этом пузырьки будут обладать наибольшими размерами.

Он начинается с непрерывного роста тока и появления первых питтингов микрометрового размера. Нарастание концентрации Fe2 со временем является хорошим индикатором наличия питтингов.

Загрязнение железом приводит к росту внутренних напряжений в покрытии, следствием чего является хрупкость никеля. Коллоидальная взвесь соединений железа, появляющаяся в никелевой ванне, может служить причиной появления сильного питтинга.

Уход за нержавеющей сталью

Было бы наивным предполагать, что изделия из нержавеющих сплавов сами по себе будут сохранять свой элегантный и нарядный внешний вид в ходе длительной эксплуатации. Для сохранения рабочих качеств и внешнего вида нержавейки за ней потребуется соответствующий периодический уход. В обычных условиях, когда используется химически нейтральная неагрессивная среда при обычных температурах, может быть достаточным регулярное промывание изделий теплой водой с мыльным раствором. Не рекомендуется использовать моющие и чистящие средства на основе аммиака или абразивных порошков. При появлении первых признаков точечной коррозии, таких, как пятна и точки, их следует удалить жесткой щеткой или плотной губкой. Если процесс продолжает развиваться, потребуется использование более серьезных восстанавливающих средств. Такие составы, ка Cilitили Цинкарь неплохо справляются на начальных этапах. Подойдет также т 8-% раствор лимонной кислоты. После использования восстанавливающих средства обработанные места следует промыть большим количеством воды.

Какие факторы определяют высокую стойкость «нержавейки» против коррозии?

Нержавеющие стали показывают значительную антикоррозийную стойкость в связи со своими свойствами пассивации.

Свойство металла становится пассивным, зависит от содержания хрома в сплаве. Чем выше содержание хрома в сплаве, тем выше его антикоррозийная стойкость.

Еще одним важным элементом, который влияет на сопротивляемость коррозийным процессам, является углерод. Здесь ситуация обратно пропорциональна — чем больше углерода, тем меньше антикоррозийные свойства.

На данный момент, доказано, что нержавейки стойки к образованию ржавчины в окислительных средах. В неокислительных водных средах, хром является неустойчивым и это приводит к его разрушению и значит к разрушению всего материала под действием межкристаллической коррозии металла.

Что такое питтинги или питтинговая коррозия

Разрушение верхней оболочки металлических материалов из-за воздействия воды или кислоты называется коррозией.

Из-за разрешения внешних слоев материал теряет свою прочность, эластичность и электропроводность. Свойства металлического изделия ухудшается.

При частой эксплуатации изделий из металла со времени они разрушаются под воздействием определенных факторов. К наиболее опасным типам коррозии относят питтинговую.

Чтобы выяснить как защитить металл от ржавчины, и надолго сохранить его свойства. Следует выяснить, что из себя представляют питтинги, и как они образуются на разных поверхностях.

9.Явление питтинга, как дефекта гальванических покрытий. Причины питтинга и способы его устранения.

Механизм возникновения коррозионных ям — питтинга, под воздействием кислорода

Питтинг – микроскопические темные точки на поверхности.

Питтинговая (точечная) коррозия – вид коррозионного разрушения, которому подвергаются исключительно пассивные металлы и сплавы. Питтинговая коррозия наблюдается у никелевых, циркониевых, хромоникелевых, хромистых, алюминиевых сплавах и др.

При питтинговой (точечной) коррозии разрушению подвергаются только отдельные участки поверхности, на которых образуются глубокие поражения – питтинги (точечные язвы). Наблюдается питтинговая коррозия при воздействии на металл или сплав не только пассиваторов (приводят поверхность в пассивное состояние, например, окислитель), но и ионов-активаторов (Cl-, Br-, J-). Активно протекает питтинговая (точечная) коррозия в морской воде, смеси азотной и соляной кислот, растворах хлорного железа, других агрессивных средах.

По размерам питтинги различают:

– микропиттинги (до 0,1 мм);

– питтинги (0,1 – 1мм);

– пятно, язва (более 1 мм).

Питтинг может быть закрытым, открытым и поверхностным.

Открытые питтинги хорошо видны на поверхности невооруженным глазом или под небольшим увеличением. Если открытых питтингов очень много – коррозия приобретает сплошной характер. В открытом питтинге дно поры выступает в качестве анода, а пассивная пленка – катода.

Закрытые питтинги – очень опасный вид коррозионного разрушения, т.к., такие повреждения нельзя увидеть воочию, определить их наличие можно лишь по специальным приборам. Закрытые питтинги развиваются вглубь металла или сплава. Закрытый питтинг может послужить причиной пробоя даже в нержавеющих сталях.

Поверхностный питтинг – вид питтинга, который развивается больше вширь, чем вглубь, образуя на поверхности металла или сплава выбоины.

Этапы роста питтинга:

1) Зарождение питтинга происходит в местах дефектов пассивной пленки (царапины, разрывы) или ее слабых местах (если имеет место неоднородность сплава) при достижении определенного потенциала – потенциала питтингообразования (φпо). Ионы-активаторы вытесняют адсорбированный на поверхности кислород или при взаимодействии разрушают оксидную защитную пленку.

2) Рост питтинга – происходит по электрохимическому механизму, вследствии интенсивного растворения пассивной оксидной пленки. Из-за активного растворения пленки происходит усиление анодного процесса в самом питтинге (активационный рост питтинга). Со временем, когда питтинг будет достаточно расширен, активационный рост замедляется, начинается диффузионный режим роста питтинга.

3) Иногда рост питтинга прекращается и наступает стадия репассивации. Основной причиной репассивации можно считать сдвиг потенциала поверхности в отрицательную сторону, т.е. сторону пассивации. Питтинг с диффузионным режимом роста (постепенно, стабильно растущий питтинг) не может перейти в стадию репассивации.

Склонность к питтинговой коррозии определяется некоторыми факторами:

– природой металла или сплава (склоны к образованию питтингов алюминий, никель, цинк; молибден, хром, кремний и др. питтингообразованию не подвергаются);

– температурой (с повышением температуры растет количество питтингов);

– состоянием поверхности (хорошо отполированная поверхность более стойкая, чем шероховатая);

– рН среды (чаще возникают питтинги в кислых средах);

– примесями в среде (наличием ионов-активаторов).

Защита металлов и сплавов от питтинговой (точечной) коррозии осуществляется следующими методами:

1) Электрохимическая катодная и анодная защита (иногда вместе с ингибиторами);

2) Подбор специальных материалов, которые не подвергаются питтинговой (точечной) коррозии. Повышению стойкости способствуют введение в состав сплава хрома, молибдена, кремния и др. стойких металлов.

3) Ингибирование замкнутых систем (применение нитратов, щелочей, хроматов, сульфатов)

4) добавление антипиттинговых добавок, улучшающих смачивание электролиза.

5)Идеальная защита от коррозии на 80% обеспечивается правильной подготовкой поверхности, и только на 20% качеством используемых лакокрасочных материалов и способом их нанесения.

Подготовка поверхности заключается в предварительной подготовке, имеющей целью устранение окалины, ржавчины и посторонних веществ, если они имеются, со стальной поверхности перед нанесением заводской грунтовки.

КОРРОЗИЯ В КОТЛОВОЙ ВОДЕ

Низкие концентрации едкого натра (порядка 0,01%) способствуют сохранению окисного слоя на стали в состоянии, надежно обеспечивающем защиту от коррозии. Местное повышение концентрации вызывает сильную коррозию. Участки котельной поверхности, на которых концентрация щелочи достигает опасной величины, обычно характеризуются избыточным, по отношению к циркулирующей воде, подводом тепла. Обогащенные щелочью зоны у поверхности металла могут возникать в разных местах котла. Коррозионные изъязвления расположены в виде полос или удлиненных участков, иногда гладких, а иногда наполненных твердой и плотной магнитной окисью. Трубки, расположенные горизонтально или слегка наклонно и подверженные интенсивному действию излучения сверху, разъедаются внутри, вдоль верхней образующей. Подобные случаи наблюдались в котлах большой мощности, а также воспроизводились при специально поставленных опытах. Трубки, в которых циркуляция воды неравномерна или нарушается при большой нагрузке котла, могут подвергаться разрушению вдоль нижней образующей. Иногда коррозия более резко выражена вдоль переменного уровня воды на боковых поверхностях. Часто можно наблюдать обильные скопления магнитной окиси железа—иногда рыхлые, иногда представляющие плотные массы. Перегрев стали часто усиливает разрушение. Это может произойти в результате образования прослойки пара в верхней части наклонной трубки. Образование паровой рубашки возможно и в вертикальных трубках при усиленном подводе тепла, на что указывает измерение температуры в различных местах трубок во время работы котла. Характерные данные, полученные при этих измерениях, представлены на рис. 7. Ограниченные участки перегрева в вертикальных трубках, имеющих нормальную температуру выше и ниже „горячего места”, возможно являются результатом пленочного кипения воды. Всякий раз, как на поверхности котельной трубки образуется пузырек пара, температура металла под ним повышается. Повышение концентрации щелочи в воде должно происходить на поверхности раздела: пузырек пара — вода — поверхность нагрева. На рис. показано, что даже незначительное повышение температуры водяной пленки, соприкасающейся с металлом и с расширяющимся пузырьком пара, приводит к концентрации едкого натра, измеряемой уже процентами а не миллионными долями. Пленка воды, обогащенной щелочью, образующаяся в результате появления каждого пузырька пара, влияет на малый участок металла и в течение весьма короткого времени. Тем не менее, суммарное действие пара на поверхность нагрева может быть уподоблено непрерывному действию концентрированного раствора щелочи, несмотря на то, что общая масса воды содержит всего лишь миллионные доли едкого натра. Было сделано несколько попыток найти разрешение вопроса, связанного с местным повышением концентрации едкого натра на поверхностях нагрева. Так предлагалось добавлять к воде нейтральные соли (например, хлористые металлы) в большей концентрации, чем едкий натр. Однако лучше всего вовсе исключить добавку едкого натра и обеспечить необходимую величину рН введением гидролизующихся солей фосфорной кислоты. Зависимость между рН раствора и концентрацией фосфорнонатриевой соли представлена на рис. Несмотря на то, что вода, содержащая фосфорнонатриевую соль, имеет высокое значение рН, ее можно упаривать без значительного повышения концентрации гидроксильных ионов. Следует, однако, помнить, что исключение действия едкого натра означает только, что удален один фактор, ускоряющий коррозию. Если в трубках образуется паровая рубашка, то хотя бы вода и не содержала щелочи, коррозия все же возможна, хотя и в меньшей степени, чем в присутствии едкого натра. Решение задачи следует искать также путем изменения конструкции, учитывая в то же время тенденцию к постоянному увеличению энергетической напряженности поверхностей нагрева, что, в свою очередь, безусловно усиливает коррозию. Если температура тонкого слоя воды, непосредственно у нагревающей поверхности трубки, превосходит среднюю температуру воды в грубке хогя бы на малую величину, в таком слое может относительно сильно вырасти концентрация едкого натра. Кривая приблизительно показывает условия равновесия в растворе, содержащем только едкий натр. Точные данные зависят, до некоторой степени, от давления в котле.

Причины образования ржавчины

Главная причина образования коррозии – неправильная технология обработки и производства материала. Из-за этого в материале остаются микрочастицы, которые в последующем приводят к деформации и нарушении целостности изделия.

Чаще всего в материале остается прокатная окалина, которая и провоцирует появление коррозии.

Питтинги или язвенные поражения на изделия образуются очень быстро на неровной, грубой поверхности. Они быстро поражают всю область металла ухудшая его свойства. Под взаимодействии с соленой водой, кислотой или другими агрессивными вещества предмет быстро ржавеет, и приходит в непригодность.

Феномен питтинговой (точечной) коррозии

Питтинговая (точечная) коррозия – часть локальной коррозии, которая может в очень короткое время разрушать металл путем образования очень глубоких полостей-каверн. Этот тип коррозии считается одним из самых опасных, потому что, в отличие от общей коррозии, он не очень хорошо виден невооруженным глазом на поверхности материала (он распространяется внутри материала), а механические, оптические и электрические характеристики, рассчитанные на эту конкретную активность, уменьшаются при впечатляющем показателе.

Феномен характеризуется образованием локальных анодных участков. Эти области намного меньше площади катода, который можно рассматривать как всю поверхность изделия. Этот тип подобен коррозионному гальваническому контакту, потому что он создает условия потока локализованных анодных токов значительной плотности и, следовательно, быстрого проникающего эффекта.

Формирование точечной коррозии происходит только на определенных типах металлических материалов, подверженных определенным условиям коррозии. Эти металлы называются «активно-пассивными» и включают в себя железо, никель, алюминий, магний, цирконий, цинк, медь, олово, латунные сплавы и нержавеющие стали. Процесс коррозии активируется, когда материал присутствует в растворах, которые содержат определенные ионы (галогениды, перхлораты и т.д.).

Питтинг генерируется на двух разных этапах: инициация и распространение / рост. Триггер возникает при наличии дефектов на поверхности металла, таких как включения сульфида железа (проще говоря свободное железо) или отсутствие / локализованный разрыв пассивного слоя, который защищает поверхность от любых коррозийных воздействий. Это последнее утверждение не может считаться общим правилом, т.к. пусковой механизм также может возникать при образовании адсорбированных пленок, которые вызывают замедление общей коррозии и определяют условия точечной коррозии.

Что такое питтинговая коррозия?

Питтинговая коррозия — такая разновидность, при которой на поверхности металла образуются так называемые питтинги.

Подобная коррозия затрагивает железные сплавы, медные, алюминиевые, на основе хрома и так далее. Питтинговая коррозия возможна даже на нержавеющей стали.

Питтинг обычно затрагивает различные металлоконструкции, которые контактируют с соленой водой (обычно это различные прибрежные участки). Связано это с тем, что для запуска реакции питтинга нужен избыток так называемых ионов-активаторов, которые будут вытеснять кислород из оксидной защитной пленки — а подобные вещества в обильных количествах содержатся именно в воде.

Обратите внимание, что сперва питтинг обычно затрагивает внешние слои оксидной пленки металла, однако по мере распространения ржавчины он может захватывать весь металл целиком. Питтинговая коррозия нержавеющих сталей возникает обычно в случае комбинации сразу нескольких факторов

Причины

Основные причины появления питтинг-коррозии:

Механическая деформация

Это может быть вмятина, царапина, растрескивание в области удара и прочее. Этот фактор является ключевым, поскольку на многих металлических сплавах на поверхности есть достаточно тонкий защитный слой, который предотвращает коррозию. Соответственно при повреждении этого слоя металл становится беззащитным перед ржавчиной.

Неоднородность структуры

Этот фактор тоже является очень важным, поскольку неоднородности часто создают небольшие очаги, где со временем заводится ржавчина. Неопытному инженеру может показаться, что этот фактор опасен только для низкокачественного металла и стали, однако это не совсем так.

Действительно, низкокачественные сплавы имеют неоднородную структуру и ржавеют значительно чаще, однако неоднородная структура может появиться также у обработанных деталей, на которые забыли нанести защитное покрытие. Простой пример: при сверлении отверстия была нарушена целостность внешней антикоррозийной пленки — это привело к появлению ржавчины.

Высокая шероховатость поверхности

Если поверхность какого-либо объект является очень шероховатой, то в таком случае на ней вряд ли сможет удержаться антикоррозийное покрытие. Поэтому появление на такой поверхности ржавчины — лишь дело времени.

Также обратите внимание, что здесь действует одно простое правило — чем более шероховатая поверхность будет у металла, тем скорее она начнет покрываться питтинг-коррозией. Однородный гладкий металл обладает большой устойчивостью к коррозии

Агрессивные среды

Контакт с агрессивными средами (кислоты, вода с большим содержанием солей, щелочи и так далее). Агрессивные среды также могут повреждать внешний антикоррозийный слой, что со временем приведет к образованию питтинга.

Обратите внимание, что разные вещества влияют на металл по-разному — если морская вода при краткосрочном контакте не наносит каких-либо повреждений, то при контакте с сильными кислотами повреждение стали может возникнуть моментально. Поэтому нужно соблюдать правила хранения и обработки металлов

Выражается в точечных поражениях сплавов (в том числе, нержавеющих сталей) и металлов. Питтинговая коррозия начинается с поверхности образца и постепенно распространяется вглубь структуры, вызывая появление в материале полостей (язв). Чаще всего проявляется в местах различных дефектов нержавеющей стали.

2 Разновидности питтингов – какими они бывают?

По величине точечные поражения бывают обычными (размер питтингов – от 0,1 до 1 мм), микроскопическими (не выше 0,1 мм) и язвенными (свыше 1 мм), по форме:

- ограненные, цилиндрические, полусферические, полиэдрические;

- закрытые, поверхностные и открытые.

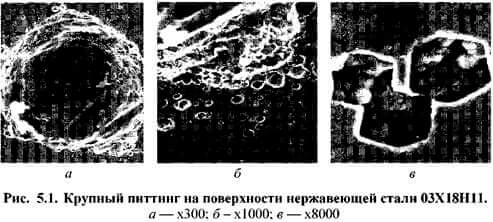

Неправильные по форме и ограненные питтинги, которые вы видите на фото, часто встречаются на поверхности нержавеющих сталей, на хромовых, алюминиевых и никелевых изделиях, на низколегированных и углеродистых сталях, а также на железе. Такие точечные разрушения имеют форму сложных многогранников, призм и пирамид. Конкретный же вид их огранки зависит от пустот решетки (кристаллической), которые формируются на первых этапах зарождения коррозионных проявлений.

Точечные разрушения на поверхности нержавеющей стали

Полированные питтинги, как правило, характеризуются полусферической конфигурацией. Изнутри подобные разрушения описываются блестящей поверхностью. Она говорит о том, что растворение в оксидной пленке идет по схеме, примерно идентичной процессу электрополировки (то есть мы имеем дело с изотропным растворением, на течение которого структура материала не оказывает никакого влияния).

Чаще всего полированные питтинги отмечаются на изделиях из тантала, алюминия, железа, на нержавеющих сталях и конструкциях из кобальтовых, титановых, никелевых сплавов. В некоторых случаях слияние множества небольших по размерам ограненных питтингов приводит к появлению полусферических крупных разрушений точечного характера.

Крупные разрушения точечного характера

Питтинговая коррозия закрытого типа считается самым тяжелым типом ржавления пассивных металлов. Их практически невозможно разглядеть не вооруженным специальными увеличительными приборами глазом. Подобные разрушения углубляются в стали и сплавы и нередко приводят к образованию пробоев в них.

Открытая точечная коррозия видна при незначительном увеличении при помощи стандартного оптического оборудования либо невооруженным глазом. Она может приобрести характер сплошной, когда питтингов на поверхности углеродистых или нержавеющих сталей очень много. При таком ржавлении функцию катода выполняет пассивная пленка.

Внешнее проявление питтинговой коррозии

Выражается в точечных поражениях сплавов (в том числе, нержавеющих сталей) и металлов. Питтинговая коррозия начинается с поверхности образца и постепенно распространяется вглубь структуры, вызывая появление в материале полостей (язв). Чаще всего проявляется в местах различных дефектов нержавеющей стали.

Рейтинг стойкости к питтинговой коррозии

Сопротивление алюминиевых сплавов питтинговой коррозии существенно зависит от степени их чистоты. Чистый алюминий имеет максимальное сопротивление питтинговой коррозии, а сплавы различных серий по стойкости к питтинговой коррозии располагаются в следующем порядке (в европейских и международных обозначениях): 1ххх – 5ххх – 3ххх – 6ххх – 7ххх – 2ххх.

Технический алюминий

Чистый алюминий (99,00 % и чище) является более стойким к питтинговой коррозии, чем любой из алюминиевых сплавов. Быстрое растворение оксидной пленки происходит только в высоко кислотных или высоко щелочных растворах. В интервале величины рН от 4 до 9 на оксидной пленке могут лишь возникать пятна и легкая локальная питтинговая коррозия. Сверхчистый алюминий (99,999 % и чище) сопротивляется питтинговой коррозии намного более успешно, чем алюминий промышленной чистоты.

Алюминиево-магниевые сплавы

Из всех промышленных алюминиевых сплавов сплавы 5ххх (Al-Mg) с содержанием магния не более 3 % имеют наилучшее сопротивление питтинговой коррозии и самую низкую скорость распространения язв, особенно в морской воде и водных растворах с содержанием хлоридов. Повышение содержания меди всего лишь до 0,2 % резко снижает стойкость этих сплавов к питтинговой коррозии.

Алюминиево-марганцевые сплавы

Следующими по сопротивлению питтинговой коррозии стоят алюминиевые сплавы 3ххх (Al-Mn), такие как 3003 (АМц) и 3004 (Д12). Алюминиево-марганцевые частицы в этих сплавах имеют электрохимический потенциал аналогичный потенциалу алюминия. Поэтому при низком содержании меди (до 0,05 %) сплавы 3003 и 3004 имеют сопротивление питтинговой коррозии почти такое же как у чистого алюминия. Повышение содержания меди повышает склонность к питтинговой коррозии в хлоридных растворах и при содержании меди около 0,15 % это влияние становится явным.

Медь и железо для питтинговой коррозии алюминия

Медь и железо оказывают наибольшее влияние на склонность к питтинговой коррозии всех алюминиевых сплавов. Хотя сплавы 6ххх (Al-Mg-Si), например, сплав АД31, в целом являются умеренно склонными к питтинговой коррозии, их сопротивление к ней может резко снижаться при повышенном содержании меди и железа, например, сплав АД33 (сплав 6061). Алюминиевые сплавы 7ххх (Al-Zn-Mg) и сплавы 2ххх (Al-Cu-Mg и Al-Cu-Mn), особенно те, что содержат много меди, имеют наименьшее сопротивление питтиниговой коррозии. Поэтому поверхность листов из этих сплавов обычно плакируют – покрывают тонким слоем технического алюминия, например, алюминий марки АД1пл (99,30 %) по ГОСТ 4784-97 или специального алюминиевого сплава с содержанием около 1 % цинка (АЦпл) по тому же стандарту. Сплавы 7ххх без меди (с марганцем или без него) показывают лучшее сопротивление питтинговой коррозии из всех высокопрочных сплавов.

Способы защиты от питтинга

Существует ряд современных методов предотвращения коррозии, и многие из них применяются уже на стадии производства авто. Тем не менее, старые машины вследствие долгой эксплуатации, постоянного контакта с агрессивными реагентами подвержены ржавлению. Питтинг нередко возникает на различных деталях автомобиля: подшипниках, зубьях шестерен, а точки ржавчины на кузове и вовсе считаются распространенным явлением.

Механический способ

Данный метод включает советы по удалению уже имеющейся ржавчины при помощи шлифования, лазерной обработки, а также механическое нанесение барьерных покрытий (в том числе лакокрасочных). Выбор вида покрытия зависит от типа металла и условий его эксплуатации. Обычно используется техника цинкования или никелирования, но в промышленных условиях также практикуется хромирование, покрытие медью, серебром, алюминием, оловом, кадмием. Созданная пленка изолирует металл от окружающей среды и не дает ему контактировать с кислотами, кислородом, хлором, чем продлевает срок службы.

В продаже есть наборы для самостоятельного проведения цинкования металла. Вначале производят очистку детали от уже имеющейся ржавчины путем обработки преобразователями. Через полчаса средства смывают, изделие чистят, полируют, наносят слой специального раствора и подключают электрод с цинковым наконечником. По истечении определенного времени на поверхности металла будет создана тонкая цинковая пленка, которая не позволит ржавчине и дальше разрушать материал.

Химический способ

Основным химическим методом избавления от коррозии является ликвидация замкнутой системы растворами щелочей, сульфатов, хроматов. Принцип действия заключается в уменьшении кислотности и сдвиге реакции в сторону щелочной, в которой процессы коррозии останавливаются

Важно только контролировать выделение водорода, поскольку этот элемент сам по себе увеличивает риск появления питтингов

К сожалению, в быту полностью устранить опасность развития точечной коррозии невозможно. Есть шанс лишь ослабить влияние факторов риска. Лучше сразу правильно эксплуатировать изделие, не допускать повышения кислотности среды, чем можно продлить срок его службы на несколько лет.

Способы защиты от питтинга

Основные методики известны специалистам, и их реализация на производстве требует применения специального оборудования, материалов и технологий. Как защитить от питтинга нержавеющую сталь в быту?

- Тщательная полировка поверхности.

- Нанесение защитного покрытия. Кроме лакокрасочного, используется такой метод, как хромирование изделий. О том, как это можно сделать самостоятельно, рассказывается здесь. А вот цинкование для этих целей бессмысленно – этот металл от питтинга не защитит.

- Снижение кислотности среды, с которой соприкасается нержавеющая сталь. Например, повышением щелостности.

- Эл/химическая защита. Целесообразно применять для предохранения от питтинга образцов из нержавеющей стали стационарной установки.