Особенности стекол

Солнцезащитные стеклопакеты имеют особенное строение, поэтому они или отражают свет, или поглощают его. Такие характеристики достигаются благодаря тому, что в составе напыления есть оксиды, нитриты металлов, которые тонким слоем в виде напыления наносятся на стеклянную поверхность. Современные окна ПВХ обрабатываются разными способами: с использованием напыления, энергоэффективного или тонированного покрытия.

Зеркальное напыление хорошо тем, что способствует поглощению части солнечной энергии и отражению другой части, поэтому интенсивность света снижается на 30%. Свойства напыления и его состав напрямую влияют на количество отраженной и поглощенной энергии света. Конструкция окна такова, что стекло с зеркальным эффектом видно снаружи, а изнутри оно прозрачное. А это дает возможность защитить личное пространство от посторонних взглядов и предотвратить излишнее нагревание комнат, защищая предметы интерьера от выцветания. К преимуществам использования зеркального стекла относятся:

- Односторонняя видимость при сохранении естественного освещения.

- Отражение тепловой солнечной энергии, что создает благоприятный микроклимат в помещении.

- Предотвращение появления солнечных бликов.

- Высокая прочность самого стекла.

- Полноценность защиты помещений от излучения, вредного для нашего здоровья.

- Широкий выбор цветовых решений, что дает возможность реализовать разные дизайнерские замыслы.

Напыление для обработки стеклопакета наносится тонким слоем, поэтому способствует пропусканию света, в отличие от более толстого покрытия задней стенки обычного зеркала. Такой же светопропускной и отражающей способностью обладает полупрозрачная пленка, которая наносится на стеклопакет.

Получается, что стекло с односторонней зеркальностью создается или напылением состава на поверхность, или монтажом зеркальной пленки. И современной тенденцией является использование зеркального покрытия для обработки стекол на балконах и лоджиях или при оформлении дверей внутри помещений, что делает интерьер оригинальным.

Тенденции

Процесс получения качественного низкоэмиссионного стекла довольно трудоемок и требует от производителя высочайшей квалификации. Неслучайно в мире существует всего несколько компаний, выпускающих энергосберегающие стекла в больших объемах.

Все это значительно усложняет выбор типа покрытия, применение которого было бы оптимальным в каждом конкретном случае. По мнению специалистов, более высокая эффективность стекол с «мягким» покрытием, а также наметившаяся тенденция снижения стоимости этого материала приведет к постепенному снижению доли стекол с «твердым» покрытием. Косвенное подтверждение этого: в странах Западной Европы около 80% зданий, в ограждающих конструкциях которых использованы материалы типа Low-E, остеклены стеклами с «мягким» напылением.

Виды стекла с напылением

Стекло с зеркальным напылением в составе оконного стеклопакета

В быту мы настолько часто встречаем стекло с разными видами напыления, что даже перестаем обращать на него внимание. Самый бросающийся в глаза пример — стекло с зеркальным напылением

То самое, которое позволяет видеть изнутри дома, но не позволяет заглянуть во внутрь.

Принципиально оно от зеркала с подложкой из амальгамы отличается лишь тем, что в промышленных условиях наносится настолько тонкий отражающий слой металлов, что стекло обретает свойства полупрозрачности: в одном направлении через него видеть можно, в другом – можно увидеть лишь собственное отражение.

Обычно в качестве «шпионского окна» используется стекло с титановым напылением: благодаря уникальным свойствам титана такие стёкла долговечны, не меняют своих свойств десятками лет.

Стекло с титановым напылением в витрине

В Москве цена стекла с зеркальным напылением – от 360 руб./м². Кстати говоря, покупая зеркальную плёнку для стёкол, вы ничего не выиграете: суммарная цена «стекло+плёнка» будет такой же.

Не надо путать стёкла с зеркальным напылением со стеклом с напылением серебра. Напыление ионами серебра используется для создания энергосберегающих стёкол. Они не пропускают инфракрасное излучение из квартиры на улицу, способствуют сбережению тепла. Среди специалистов их обозначает кратко: .

Другой распространенный вариант применения вакуумной магнетронной технологии — тонировка стекол напылением. Она пользуется популярностью у автомобилистов. Окна в жилых строениях, все-таки, дешевле тонировать плёнкой (см. статьи и ).

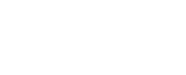

Минеральные стекла с сапфировым напылением для часовых циферблатов

Нельзя не сказать несколько слов о стёклах с сапфировым напылением. Они используются в часовой промышленности, для остекления циферблатов. Обычный материал для этого – минеральное стекло, искусственно выращиваемое из кристаллов оксида кремния. Но для Джеймса Бонда и прочих любителей использовать наручные часы вместо кастета такое стекло кажется недостаточно прочным, подверженным царапинам; поэтому швейцарские часовщики научились «выращивать» стекло из искусственных сапфиров. Оно обладает очень большой твёрдостью и соответствующей ценой.

Компромисс между стоимостью и качеством был найден в создании минерального стекла с сапфировым напылением: оно почти также дешево, как обычное минеральное, и почти также твердо, как сапфировое. Одна беда: напыление со временем стирается.

Некоторые новорусские почитатели творчества Яна Флеминга (автора Бондианы) спрашивают, нет ли для часов стекла с алмазным напылением?

Увы, еще не появилось. Но ждём с минуты на минуты – специально для обитателей Рублёвки!

Так отличают энергосберегающее стекло от обычного Остекление лоджии стёклами с тонирующим напылением

Напыление металлов и их окислов на стекло дает возможность улучшить качество стекла, а также придать ему некоторые дополнительные полезные свойства. Наверняка многие из нас замечали в фильмах «односторонние» зеркала. С их помощью, находящиеся вне комнаты, могут наблюдать за теми, кто внутри. Последние же, в свою очередь, не видят тех, кто находится снаружи, и могут разглядеть в таком стекле только свое отражение. Такие стекла существуют в реальности и чаще всего используются не для шпионажа, а для защиты различных объектов от посторонних взглядов, и для их изготовления используется зеркальное напыление.

Технологии получения современных материалов§4. Технологии нанесения защитных и декоративных покрытий

В настоящее время широко применяются технологии нанесения на поверхность деталей плёнок (покрытий) с заданными свойствами. Покрытия бывают защитные (например, для предохранения металлов от коррозии), защитно-декоративные, декоративные и специальные (для придания поверхности особых свойств).

Наиболее широкое распространение получили технологии, использующие химические реакции. Например, хромирование, никелирование, цинкование, меднение, серебрение, золочение поверхностей деталей выполняют в ёмкостях, наполненных специальными растворами химикатов (рис. 9).

Рис. 9. Изделия с защитными и декоративными покрытиями: а — хромированный шланг; б — никелированные детали водопровода; в — оцинкованная садовая лейка; г — позолоченные часы

Хромирование — нанесение на поверхность металлической детали тонкого слоя хрома (толщиной до 0,25 мм) для повышения износостойкости и защиты от коррозии.

Никелирование — покрытие поверхностей металлических, керамических, пластмассовых, стеклянных деталей слоем никеля (толщиной до 0,05 мм) для защитно-декоративных целей.

Цинкование — покрытие металла слоем цинка для защиты от коррозии. Современное технологическое оборудование позволяет создавать покрытия методом напыления необходимого материала на поверхность деталей.

При плазменном напылении напыляемый материал в виде порошка или проволоки подаётся в излучаемую плазмотроном струю плазмы, направленную на поверхность детали. Там он плавится и, ударяясь о поверхность, приваривается к ней, образуя равномерный слой покрытия. При газопламенном напылении порошок подаётся к поверхности струёй горящего газа высокой температуры из газовой горелки.

Так формируются хромовые, никелевые, медные, алюминиевые, цинковые покрытия, а также покрытия из окислов металлов и полимеров.

В настоящее время получило широкое распространение покрытие варочных поверхностей кухонной посуды (сковород, кастрюль и др.) тефлоном-полимером, обладающим антипригарными свойствами. Следует помнить, что тефлон может безопасно нагреваться до 200 °C, но свыше этой температуры он выделяет вредные для организма человека вещества.

Знакомимся с профессиями

Металлизатор — специалист, занимающийся нанесением металлических (окисных, полимерных и др.) покрытий на поверхности деталей методом напыления. Он устанавливает и регулирует режимы работы аппаратов для нанесения покрытий в зависимости от материала и назначения изделий, готовит к работе порошки. Метал ли затор должен знать технологические процессы нанесения покрытий, свойства материалов, на которые наносится покрытие, и материалов покрытий, уметь работать с контрольно-измерительными приборами.

Практическая работа № 3

Обсуждение результатов образовательного путешествия

1. Обсудите результаты образовательного путешествия (экскурсии) на выбранное предприятие, использующее современные материалы.

2. Сделайте выводы по результатам исследований работы этого предприятия: современный ли вид имеют производственные помещения предприятия; востребована ли на рынке выпускаемая им продукция; насколько современны применяемые на предприятии технологии; какие современные материалы используются; на каком оборудовании и с помощью каких инструментов изготавливается продукция; какие привлекаются транспортные средства; специалисты каких профессий востребованы на данном предприятии и др.

Запоминаем опорные понятия

Покрытия (защитные, декоративные); хромирование, никелирование, цинкование; напыление (плазменное, газопламенное).

Проверяем свои знания

1. Какие покрытия можно наносить на поверхность деталей с помощью технологий, использующих химические реакции?

2. Как называется технология «бомбардировки» поверхности детали расплавленными частицами порошка?

§ 3§ 4

Подробности. Виды напылений стекла

Магнетронное напыление

Такая разновидность обработки будет предполагать нанесение на стеклянные поверхности разные виды металлов и их соединений посредством применения метода магнетронного напыления. Изделия обрабатывают в условиях закрытого пространства. Такой тип обработки поводят на молекулярном уровне, за счет чего изделия получают высокие эксплуатационные и качественные характеристики. Для получения требуемого эффекта часто применяют различные газы – азот, кислород или даже аргон. В процессе реакции на поверхности изделий получаются слои металлов. Это будет обеспечивать возможность изготавливать стекла с разными заданными характеристиками.

Рассмотрим вторую технологию обработки.

Ионно-плазменное напыление

Для того, чтобы наносить ионно-плазменный тип напыления на стекло, следует обязательно поместить изделие в условиях вакуума. При закрытом пространстве находится инертный газ, катоды, имеющие отрицательный заряд и металлическое покрытие, анод, который заряжен положительно, а еще подшипник с тройными вкладышами

. Слой напыления во время обработки наносят именно на подшипник. Плазменный способ дает возможность нанесения на поверхность изделий сплавы всевозможных металлов, а еще их соединений, таких как серебро, титан, алюминий, хром, никель и прочее. Качество наносимых покрытий всегда будут напрямую зависеть от поверхностного качества.

В таком деле следует учесть еще и такие моменты, как фактура или шероховатость заготовки, качество подготовки самой поверхности, а еще культура производства. Можно отметить, что сдерживающим фактором, который будет оказывать воздействие на распространение такого способы можно называть весьма жесткие требования к подготовке поверхности, а еще цена применяемого оборудования.

Сапфирное напыление

Отдельного внимания будут заслуживать стекла с напылением сапфира. В часовой промышленности такая технология часто применяется для того, чтобы создавать циферблаты. В роли материала для производства применяется минеральное стекло, которое же, в свою очередь, искусственно выращивают из кристаллов кремния оксида. Для любителей особенно прочных стекол, швейцарские мастера делали стекла даже из сапфира искусственного происхождения.

Покрытие с диоксидом титана

Покрытие диоксидом титана застекленной поверхности, в наше время стало крайне популярной процедурой, ведь благодаря данной процедуре, стекло не только сохранит свой первозданный сияющий вид, но и будет защищено от всяких неблагоприятных внешних воздействий.

Покрытие стекол диоксидом титана способствует тому, что малейшие бактерии, вирусы, ужасная грязь, сажа, споры бактерий моментально расщепляются, едва попав на поверхность обработанную данным средством, то есть стекло, фактически, получает такое восхитительное и бесценное свойство, как самоочищение! Самоочищение происходит благодаря окислению органической грязи на поверхности стекла.

Наша компания предлагает Вам такую универсальную услугу, как покрытие стеклянной поверхности диоксидом титана.

Смеем Вас заверить, что обработка домашних стекол данным средством, является абсолютно безопасной процедурой, которая не принесет никаких неприятных последствий ни семье, ни домашним животным.

В наше время все торговые компании рьяно озабочены тем, что бы сделать жизнь каждого человека максимально комфортной и наша компания- не исключение.

Представляем Вашему драгоценнейшему вниманию, такую новейшую разработку, как самоочищающиеся стекла. ,,В чем же секрет этого восхитительного чуда?,,:- спросите Вы, а мы с превеликим удовольствием ответит на этот вопрос.

Теперь, любую стеклянную поверхность можно покрыть диоксидом титана, и благодаря этому великолепному средству, на стеклах не остается никаких болезнетворных бактерий, вредоносных вирусов, кошмарной грязи, спор грибков и бактерий, ведь стекло приобретает, в буквальном смысле, самоочищающиеся свойства. Самое интересное в этом то, что самоочищающееся стекло получается благодаря окислению органической грязи на поверхности стекла.

Многие хозяйки мечтают о самоочищающихся окнах, но бытует ложное мнение, о том, что такое вообще невозможно. Но, к всеобщему счастью наша замечательная компания, искренне заинтересована в том, что бы сделать жизнь

человека максимально комфортабельной и поэтому предлагает Вам приобрести такое фантастическое чудо, как покрытие стекол диоксидом титана.

Стекло, покрытое этим средством, в принципе, не требует никакой дополнительной уборки, ведь покрытие диоксидом титана застекленной поверхности имеет фотокалитические свойства, то есть, это сопутствует тому, что стекло приобретает два главнейших свойства, а именно: гидрофобное и самоочищающееся. Самое интересное в этом то, что самоочищение происходит благодаря окислению органической грязи на поверхности стекла.

Заказывайте в нашем магазине такую чудодейственную услугу, как покрытие стекол диоксидом титана, и Вы будете ошарашены чистотой и блеском своих стекол!

Системный Обзор

Типичная система термического напыления состоит из следующего:

- Горелка для распыления (или пистолет-распылитель) – основное устройство, выполняющее плавление и ускорение осаждаемых частиц.

- Питатель – для подачи порошка , проволоки или жидкости в горелку по трубкам.

- Подача среды – газы или жидкости для генерации пламени или плазменной струи, газы для переноса порошка и т. Д.

- Робот / рабочая сила – для манипулирования резаком или покрываемыми материалами.

- Источник питания – часто автономный для горелки

- Консоль (и) управления – встроенная или индивидуальная для всего вышеперечисленного

Технологические особенности напыления

На сегодняшний день нет полупрозрачных зеркал, которые бы имели возможность пропускать свет в одну сторону и не пропускать в иную. Для того, чтобы делать такое стекло, люди стали применять специальные способы, которые позволяют изделия с односторонним эффектом.

На сегодняшний день нет полупрозрачных зеркал, которые бы имели возможность пропускать свет в одну сторону и не пропускать в иную. Для того, чтобы делать такое стекло, люди стали применять специальные способы, которые позволяют изделия с односторонним эффектом.

Так, простые зеркала могут представлять собой стекла, на задней поверхности которых нанесено крайне плотное, а также толстое отражающее покрытие. Зеркала, которые имеют одностороннюю прозрачность, делают по аналогии, но при этом применяется более тонкий, а еще пропускающий свет слой покрытия.

В роли альтернативы на сегодняшний день часть применяют зеркальную пленку, которая будет нанесена на поверхность изделия. Такая зеркального типа пленка может быть легко нанесена на уже готовое изделие.

На сегодняшний день есть несколько видов разновидностей напыления вакуумного типа, и самыми популярными можно называть магнетронное высокоскоростное и ионно-плазменное.

ИСТОЧНИКИ ПИТАНИЯ

| В установках применяются современные инверторные источники питания с электронной системой управления и максимальной выходной мощностью до 120 кВт. Источники могут применяться как в установках ручного напыления, так и в роботизированных системах. |

| Модель источника | PS 50 | PS 80 | PS 100 |

| Тип источника | Инверторный | ||

| Максимальная мощность | 50 кВт | 80 кВт | 100 кВт |

| Продолжительность включения | 100% | ||

| Максимальный выходной ток | 500 А DC | 800 А DC | 100 А DC |

Консультация по услугам

Инженеры компании готовы помочь Вам разобраться в особенностях и подобрать индивидуальный комплект оборудования, отвечающий непосредственно Вашим задачам. Направить запрос

Фотопечать

В настоящее время существуют принтеры, которые могут наносить произвольное изображение непосредственно на стекло (ультрафиолетовая или прямая печать).

Принтеры аналогичны обычным струйным, но используемые краски затвердевают под действием ультрафиолетовых ламп (входящих в состав принтера), образовывая на стекле прочную пленочную поверхность.

Использование чернил, засыхающих под действием ультрафиолета, обеспечивает быстрое высыхание чернил на стекле без засыхания их в картридже.

Преимущества технологии:

- Высокое разрешение (до 1500 точек на дюйм), хорошая деталировка и четкость

- Многоцветность

- Высокая стойкость

- Возможность нанесения на искривленную поверхность

- Возможность нанесения объемных (многослойных) изображений

- Водостойкость изображения, устойчивость к перепаду температур, солнечному свету, бытовой химии

Распыление кислородного топлива с высокой скоростью (HVOF)

Схема HVOF

В 1980-х годах был разработан класс процессов термического напыления, называемый высокоскоростным газокислородным напылением. Смесь газообразного или жидкого топлива и кислорода подается в камеру сгорания , где они непрерывно воспламеняются и сгорают. Образующийся горячий газ под давлением, близким к 1 МПа, выходит через сужающееся-расширяющееся сопло и проходит по прямолинейному участку. В качестве топлива могут использоваться газы ( водород , метан , пропан , пропилен , ацетилен , природный газ и т. Д.) Или жидкости ( керосин и т. Д.). Скорость струи на выходе из ствола (> 1000 м / с) превышает скорость звука . Порошковая смесь вводится в поток газа, который разгоняет порошок до 800 м / с. Поток горячего газа и порошка направляется к покрываемой поверхности. Порошок частично плавится в потоке и осаждается на подложке. Полученное покрытие имеет низкую пористость и высокую прочность сцепления .

Покрытия HVOF могут иметь толщину до 12 мм (1/2 дюйма). Обычно они используются для нанесения износостойких и коррозионно- стойких покрытий на такие материалы, как керамические и металлические слои. Обычные порошки включают WC- Co, карбид хрома , MCrAlY и оксида алюминия . Этот процесс был наиболее успешным для нанесения металлокерамических материалов (WC-Co и т.д.) и другие коррозионно-стойкие сплавы ( нержавеющие стали , сплавы на основе никеля, алюминия, гидроксиапатит для медицинских имплантатов и т.д.).

Атмосферное давление и традиционные стеклопакеты

Каждый стеклопакет имеет хотя бы одну герметически изолированную полость – пространство между стеклами. Обычно эта полость наполнена воздухом при том давлении, которые было в цехе в момент герметизации стеклопакетов. Допустим, что это атмосферное давление было нормальным. При изменении атмосферного давления по отношению к давлению внутри полости стекла стеклопакета становятся выпуклыми или вогнутыми (рисунок 1). Эти прогибы вызывают искажения отражения от стекол, которые более или менее заметны в зависимости от размеров стеклопакетов, толщины стекол, ширины полости и т. п. (см. подробнее здесь).

Рисунок 1 – Прогибы стекол однокамерного стеклопакета:

а – при пониженном атмосферном давлении;

б – при повышенном атмосферном давлении

Технология тонировки стекол автомобиля напылением

Первый и последний способы активно используются в производственном цикле с применением специального оборудования. Тонировка автомобиля пленкой – этот метод нам всем хорошо известен, более того, многие уже проводили тонировку автомобиля своими руками. То есть именно пленочная тонировка является в нашей стране – народным способом.

Каждый из этих способов имеет свои особенности, преимущества и недостатки, и рассматривать мы их не будем, чтобы не получилось, что «…петушка хвалит кукуха…» то есть вам понятно. Если о тонировке стекол пленкой мы уже говорили на страницах сайта, как о возможности самостоятельного процесса, то и о тонировке методом напыления можно сказать отдельно несколько слов.

В недалеком прошлом тонировка стекол автомобиля напылением кустарным способом проводилась в «гаражных автосервисах» — это было модно и по-своему «круто». До тех пор, пока тонировка не облазила и не превращала автомобиль в посмешище для окружающих и проблему для владельца. Тем более, что цвет тонировки автомобиля напылением получался больше зеркальный, а это категорически запрещено в требованиях к тонировке стекол автомобиля, изложенных в ГОСТ РФ.

Тонирование напылением происходит следующим образом. Полированное прозрачное стекло помещается в вакуумную камеру, где на него наносится тонкий слой окислов металлов, который придает стеклу определенный цвет и свойства.

Технология тонировки стекол автомобиля напылением по науке называется – магнетронное напыление (второе название – плазменное). Основным достоинством магнетронного напыления является то, что финишное покрытие имеет лучшую устойчивость к атмосферным и механическим воздействиям и имеет высокие показатели тепло, — светоотражения. Эта технология сейчас актуальна при обработке стекол в стеклопакеты, для внутренних перегородок, витражей и т.д.

В автостроении метод тонировки стекол автомобиля напылением не получил широкого применения. Причина проста. Оконные стекла не испытывают тех интенсивных механических воздействий, которые применяются к автомобильным стеклам. Поэтому-то не прижилась тонировка стекол автомобиля напылением.

Если учесть, какие производственные мощности и устаревшее оборудование для этого применялись, понятны причины отказа водителей от этого метода тонировки стекол. Плюс существует еще ряд недостатков в тонировке стекол методом напыления.

Система герметизации вакуумных стеклопакетов

Материалы, которые применяют для герметизации кромок, должны быть способными поддерживать вакуум внутри стеклопакета. Кроме того, они должны обладать высокими термоизоляционными характеристиками. Эти свойства должны сохраняться в условиях всех воздействий и нагрузок в течение полного срока службы стеклопакета. Это означает, что остаточное давление газа менее, чем 0,001 гПа должно оставаться стабильным в течение более 25 лет и при температуре от минус 40 до 60 ºС.

Кроме того, что эта система герметизации должна «держать» вакуум, она также обязательно должна обладать определенной упругостью. Это дает возможность выравнивать напряжения в ней и, тем самым, предотвращать возникновение трещин при нагрузках на кромки стекол.

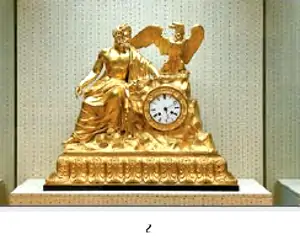

Напыление металла на стекло: как это делается

Установка для магнетронного напыления на стекло

Есть два основных способа напыления металла на стекло:

- Пиролитический способ – напыление производится в процессе изготовления стекла.

- Вакуумное напыление на стекло – осуществляется на специальных установках на уже готовые листы стекла.

Разработано несколько методов вакуумного напыления на стекло: катодный, ионно-плазменный, магнетронный и т.д. В виду своей простоты и относительной дешевизны процесса наибольшей популярностью пользуется магнетронное напыление на стекло.

Если вас интересует атермальная пленка для стекла «Люмар» – читайте по адресу: https://oknanagoda.com/steklo/osteklenie-steklo/steklopaketi/atermalnaya-plenka-dlya-stekla-lyumar.html

Также вас может заинтересовать статья – Как отремонтировать стеклопакет своими руками.

О том, как самому заменить стеклопакет – вы тоже найдете на нашем сайте.

Установка для напыления: вид внутри установки

По своему принципу оно напоминает работу обычной электронно-лучевой трубки телевизоров старого образца: разогнанные в магнитном поле ионы инертных газов встречают на своем пути мишень (металл, оксид металла) и выбивают из нее атомы, которые тонким слоем покрывают размещенное поперек линий магнитного поля стекло.

Простота магнетронного способа оказалась настолько соблазнительной, что возникла идея делать напыление на стекло своими руками. В Москве и других городах было несколько попыток реализовать ее в домашних условиях – занимались созданием доморощенных установок, главным образом, специалисты предприятий соответствующего профиля.

Сразу предупредим: создать в домашних (гаражных) условиях устойчиво работающее оборудование для магнетронного напыления, дающее качественные результаты, никому из известных нам умельцев пока не удалось. Хотя эксперименты продолжаются.

Газотермическое напыление:

Применение технологий нанесения защитных покрытий с помощью газотермического напыления является одним из кардинальных путей решения данного вопроса.

С использованием существующих в настоящее время оборудования, материалов и технологий газотермического напыления стало возможным значительно снизить или исключить влияние на изнашивание деталей таких факторов, как эрозия, коррозия (в том числе высокотемпературная), кавитация и др. Защитные покрытия могут быть также предназначены, например, для создания термобарьерного слоя, обеспечения электроизоляционных свойств, поглощения излучения продуктов радиоактивного распада, обеспечения определенных оптических свойств, реализации селективного смачивания, создания биологически активных поверхностных свойств для различных искусственных органов и многого другого.

Газотермические покрытия применяют при ремонте оборудования и упрочнении рабочих поверхностей новых деталей. В зависимости от назначения покрытия и условий его работы меняются требования к точности соблюдения основных параметров покрытия – его состава, толщины, плотности и прочности сцепления с подложкой.

Освоение техники газотермического напыления решает экологические проблемы, вытесняя гальванические “грязные” технологии.

Основные технологические процессы, которые сегодня используются в газотермическом напылении – это высокоскоростное напыление, плазменное напыление на воздухе с использованием таких плазмообразующих газов, как аргон, азот, гелий, воздух, детонационное и газопламенное напыление, а также электродуговая металлизация и наплавка.

Вакуумное термическое напыление

Что такое вакуумное термическое напыление? Вакуумное термическое напыление это современный процесс получения оптических зеркальных покрытий. Отполированный лист стекла или стеклянную деталь оптического прибора, размещают в вакуумной камере, в которую встроен вольфрамовый испаритель. Вольфрамовый испаритель представляет собой нагреваемую электрическим током вольфрамовую проволоку или вольфрамовую лодочку. Изогнутый отрезок алюминиевой проволоки массой от 50 до 200 мг, одевают на вольфрамовую проволоку. Расплавленный алюминий, в высоком вакууме, хорошо смачивает вольфрам. На вольфрамовой проволоке образуется висячая капелька алюминия.

Для напыления больших по площади поверхностей изделий, используют нагреваемые вольфрамовые лодочки, в которые размещают алюминиевые гранулы или обрезки алюминиевой проволоки. Перед тем как стеклянную деталь поместить в вакуумную камеру, стекло тщательно очищают от различных загрязнений (например, от масел или жира). Как правило, для очистки стекол, используют органические растворители.

После создания вакуума в вакуумной установке, нагревают вольфрамовый испаритель до температуры 1500 – 2500 градусов, в зависимости от требуемой технологии. Под действием высокой температуры алюминий начинает испаряться. Образующиеся атомы алюминия, в вакууме летят по прямой линии. Мельчайшие частицы алюминия (атомы алюминия), ударяются об напыляемую поверхность стекла и начинают прилипать к нему.

Для лучшего сцепления алюминиевой пленки со стеклом, сначала разогревают стекло до температуры 200 – 400 градусов и применяют вакуумную очистку поверхности стекла ионной имплантацией или бомбардировкой ионами.

Для улучшения стойкости напыляемой пленки и улучшения оптических свойств, иногда изготовители зеркал, напыляют на стекло в вакууме подслой диоксида кремния. Другие производители зеркал создают сначала подслой оксида алюминия, который образуется окислением чистого кислорода или воздухом, в без вакуумной нагреваемой печи.

Изготовленные зеркала этим методом, представляют собой зеркала, работающие на просвет. Отраженный свет от зеркальной поверхности в таких зеркалах, дважды проходит сквозь слой стекла. Так устроена работа всех бытовых зеркал, не прецизионных зеркал оптических приборов (это зеркала оптических проекторов, осветительные предметные зеркала оптических микроскопов) и зеркала внешнего отражения, в которых отражающая свет пленка, нанесена на какой – либо материал (необязательно прозрачного для света), обычно это может быть кварцевое стекло или пирекс, такие зеркала принимают участие в построении изображения во всех оптических приборах (это зеркала объективов, телескопов, плоские зеркала лазерных принтеров и ксероксов), этот вид зеркал снижает аберрации оптической системы (ошибки или погрешности изображения в оптической системе). Слой стекла, защищает относительно нестойкий слой серебра от царапин, коррозии и других повреждений.

Есть еще оптические зеркала, такие как зеркало Мэнгина, которые имеет зеркальную поверхность с обратной стороны оптической линзы. Отклонение света в таких оптических зеркалах, обусловлено как рефракцией (преломлением) в стеклянной линзе, так и кривизной поверхности зеркала. Эти два фактора учитываются при расчетах в таких оптических системах. Это могут быть оптические зеркала в длиннофокусных объективах. Такие оптические зеркала позволяют сократить их массу и длину, по сравнению с оптическими системами без зеркал, при равных параметрах.

Несмотря на то, что бытовые зеркальные стекла, еще продолжают изготавливать химическим серебрением, зеркала в точных оптических инструментах (телескопы), производят вакуумным напылением алюминия. Серебро в сравнении с алюминием, имеет больший коэффициент отражение света. Сегодня не применяется для оптических зеркал в точных оптических инструментах. Это связано с тем, что серебро очень быстро тускнеет и покрывается пленкой сульфида серебра (Ag2S). Алюминий тоже окисляется кислородом, содержащимся в воздухе, покрывается тонкой и прозрачной пленкой оксида алюминия (Al2O3), предохраняющей металл от коррозии и не значительно снижающий коэффициент отражения.

Вакуумное напыление стекла может осуществляться не только алюминием, но и золотом. Вакуумное напыление металлическим золотом, применяется в оптических зеркалах, работающих в ближнем инфракрасном диапазоне. Золото в сравнении с алюминием, имеет больший коэффициент отражения света и лучшую устойчивость к коррозии.

Уход за матовым стеклом

На матовом стекле, более интенсивно чем на обычном, можно заметить любое загрязнение, даже следы от пальцев рук. Обычно загрязнения удаляются сразу после возникновения, просто возьмите увлажненную микро фибровую салфетку и протрите загрязнённые участки. Более серьёзное пятно, например, от жира, также можно ликвидировать. Жирное место можно протереть отрезком натурального замшевого материала и вымыть слегка теплой водой с добавлением уксуса. После того как вы обработали это место, очищенная поверхность сушиться, с использованием микрофибры. Как вариант для чистки матовых стёкол можно применить обработку составом, который готовится из порошкового мела и чистой воды. Смесь наносится при помощи губки на стекло, и когда она высохнет, ее можно удалить, используя обычную газету.

И в заключении самый простой и действенный метод изготовления матового стекла, который под силу любому человеку. Для этого не нужны никакие специальные составы, химия, пескоструйные аппараты, плёнки и всевозможные другие методы. Берем, к примеру, небольшой кусок обычного оконного стекла. Готовим ровную поверхность (желательно деревянную) и делаем фиксацию стекла, для того чтобы было удобно работать. Для фиксации можно использовать небольшие гвоздики без шляпок. Они не должны выступать за высоту стекла. Также понадобится любой плоский металлический предмет, например, кусок уголка и алмазная притирочная паста. Это паста с присутствием алмазной крошки применяется для притирки клапанов в автомобилях, купить её можно в любом магазине где продаются автозапчасти.

Наносим небольшое количество пасты на стекло и металлическим уголком начинаем растирать ее по стеклу. Чем дольше вы будете разбирать, тем более матовым получится стекло. После окончания обработки смыть пасту можно при помощи моющего средства для посуды. Вот и всё, через несколько минут у вас получается настоящее матовое стекло.

Технологии изготовления

Применение пескоструйного аппарата для изменения структуры поверхности стекла — это самая распространённая технология в создании матовой поверхности. Частицы песка, выходящие из аппарата под большим давлением, удаляют верхнюю гладкую поверхность на обычном стекле, и оно теряет прозрачность. Если изменить фракционную составляющую абразивного материала, давление в пескоструйном аппарате, то можно менять шероховатость и степень матовости стекла. На самом деле существует несколько разных видов обработки стекла при помощи пескоструйного аппарата.

Метод травления поверхности стекла, при котором формируется непрозрачная поверхность, может быть выполнен с помощью плавиковой кислоты. Для начала на стекло накладывается трафарет, затем на трафарет наносится матирующая паста, которая покрывает незащищенную часть изделия. Через определенный промежуток времени поста удаляется, а поверхность стекла смывается водой. Места, где была нанесена паста, становятся матовыми.

Е