Схемы изготовления древесного угля в домашних условиях

Существенно упростить процесс производства угля и избежать значительных финансовых трат на оборудование помогут три схемы его изготовления в домашних условиях:

- на базе дровяной печки;

- в яме;

- при помощи бочки.

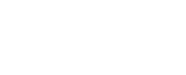

Первый способ считается самым простым и имеющим минимальные затраты. Не рекомендуется использовать такой способ в закрытых помещениях. Производство древесного угля требует герметичности используемого оборудования и отсутствия в печи кислорода. Не рекомендуется находиться в помещении в процессе горения дров. При нем активно выделяется опасный для человека углекислый газ, приводящий к отравлениям.

В обычную печь закладывается древесина и поджигается. Как только дрова разгорятся, необходимо прикрыть поддувало вместе с дверцами. Благодаря этому внутри печи создадутся условия, схожие с условиями внутри специализированной углевыжигательной печи. На тление угля уходит порядка 15-20 минут. Сырье потребуется охладить.

Изготовление угля в яме является самым примитивным, но имеющим применение способом. При соблюдении ряда условий имеется возможность добиться конечного продукта с неплохими свойствами.

Процедура изготовления угля в яме состоит из этапов:

- на открытом участке земли вырывается яма цилиндрической формы шириной 0,8 м и глубиной 0,5 м;

- дно ямы засыпается песочно-глиняной смесью и тщательно утрамбовывается во избежание смешения сырья с землей;

- на дно ямы выкладывается материал для розжига, в качестве которого подойдет мелкий хворост с берестом;

- к смеси хвороста добавляется первая небольшая порция дров без коры;

- к дровам добавляются заранее очищенные от коры древесные материалы, нарубленные на куски размером 30 см каждый;

- к прогоревшей порции дров добавляется новая, пока яма не заполнится до самого верха;

- в процессе прогорания дров необходимо тщательно их шевелить, за счет этого увеличивается плотность их прилегания;

- на выжиг древесины уходит порядка 1,5 часа, после чего яму потребуется герметизировать, накрыв слоем толстого листового металла, способного прекратить доступ кислорода в яму;

- остывание угля в яме длится несколько суток;

- готовое сырье достается из ямы, просеивается и фасуется.

Месторождение в России и мире

Десятка крупнейших мировых месторождений угля выглядит следующим образом:

- Тунгусский бассейн с запасами в 2,299 трлн. тонн занимает в списке первое место. Россия. Иркутская область, Красноярский край, Республика Саха (Якутия).

- Ленский бассейн площадью 750 тыс. км2 с запасами в 1,647 трлн. тонн располагается на втором месте. Россия. Центральноякутская низменность.

- Канско-Ачинский бассейн с 638 млрд. тонн и протяжённостью в 800 км по Транссибу занимает в списке третье место. Россия. Красноярский край, Иркутская и Кемеровская области.

- Кузбасс – 635 млрд. тонн. Россия. Кемеровская область, Алтайский край, Новосибирская область.

- Иллинойский бассейн – 365 млрд. тонн. Площадь бассейна составляет 122 тыс. км2. США. Штаты Иллинойс, Кентукки, Индиана. 9 пластов, из которых 2 дают 90% продукции: «Харрисбург», «Херрин».

- Рурский бассейн – 287 млрд. тонн, 6,2 тыс. км2. Германия. Один из старейших угольных районов мира, где добыча началась ещё в XIII веке.

- Аппалачский бассейн – 284 млрд. тонн, 180 тыс. км2. США. Штаты: Алабама, Западная Виргиния, Кентукки, Мэриленд, Огайо, Пенсильвания.

- Печорский бассейн – 265 млрд. тонн, 90 км2. Россия. Ненецкий АО и Республика Коми.

- Таймырский бассейн – 217 млрд. тонн, 80 тыс. км2. Россия. Полуостров Таймыр.

- Донбасс – 141 млрд. тонн, 60 тыс. км2. Украина, Россия, ДНР и ЛНР.

Всего в мире насчитывается 50 месторождений, ведущих активную угледобычу.

Преимущества и недостатки изделий из самодельного ДПК

Основным недостатком самоделок из древесно-полимерного композита по сравнению с фабричными изделиями из ДПК или пластика является в несколько раз меньшая прочность на сдавливание и излом. Это вызвано меньшей плотностью и однородностью готового материала, ведь на предприятиях компоненты перемешивают с помощью специального оборудования.

Кроме того, сначала смешивают основные ингредиенты в форме порошка, затем нагревают до расплавления полимера и перемешивают полужидкую массу. Еще одной причиной разницы в прочности является экструзия, то есть продавливание расплавленной смеси через фильеру, благодаря чему в готовом изделии обеспечивается максимальное уплотнение материала.

Кроме того, большую роль играет соблюдение пропорций смеси и порядка действий на всех этапах изготовления.

Такая же ситуация и с пластмассами, ведь изделия из них производят методом экструзии. Несмотря на меньшую прочность, самоделки обладают существенными достоинствами, главным из которых является невысокая цена.

Ведь наиболее популярные полимеры, то есть ПВА или акриловые жидкости стоят недорого, а в качестве наполнителя применяют древесные отходы, о стоимости которых вы можете прочитать тут, а также в этой статье.

Если же для изготовления поделки из ДПК необходима древесная мука, то ее можно купить в магазине по той же цене, что и опилки или получить из мелких древесных отходов с помощью кофемолки.

Однако максимальное преимущество самоделки из ДПК получают в том случае, если не существует их аналогов из других материалов.

В таком случае даже использование дорогих смол и самостоятельное измельчение древесины в мелкую фракцию не является существенным недостатком, ведь итогом всего этого будет появление вещи, аналог которой можно изготовить только вручную.

Наука – в жизнь

Теперь ученые пытаются довести свои разработки до промышленного внедрения. Благо условия для этого имеются. Есть федеральный закон ФЗ-217, позволяющий при вузах организовывать инновационные предприятия, есть фонд содействия развитию малых форм предприятий в научно-технической сфере, реализующий программу «Старт», наконец, есть поддержка нового ректора Сергея Землюкова.

– Еще будучи кандидатом в ректоры он активно помогал нам устанавливать деловые связи с предприятиями края, – призналась Наталья Базарнова.

Чтобы попасть в программу «Старт» и получить первый миллион рублей на коммерциализацию своих изобретений, было зарегистрировано малое предприятие «Экохимия-универсум». В состав ее учредителей вошли АГУ и несколько сотрудников кафедры. Возглавил предприятие Игорь Катраков. Решение коммерческих вопросов взяла на себя помощник проректора по инновационной работе Татьяна Верещагина. Она имеет богатый предпринимательский опыт, который, надеются ученые, поможет фирме не остаться на бобах.

А между тем работа по внедрению науки в жизнь потихоньку идет. В фирме «Экохимия-универсум» планируют заказывать небольшие установки по производству клея. Оборудование почти стандартное и может быть изготовлено на каком-нибудь машиностроительном заводе края. Далее эти установки предполагается вместе с технологией продавать деревопереработчикам.

Ряд деревоперерабатывающих предприятий края проявил интерес к производству клея из отходов, в частности, ООО «Алтай-Форест» (Тальменский район).

– Фермеры могут получать из соломы на том же оборудовании стимуляторы роста растений, изменив температуру и соотношение реагентов, – говорит Наталья Базарнова.

Разработками заинтересовалось бийское предприятие «Защитные инженерные системы», выпускающее блоки для домостроения. По словам Игоря Катракова, технология получения пресс-масс после кавитации легко встраивается в стандартную линию изготовления ДСП. Правда, плиты получатся раза в полтора тяжелее. Их можно использовать для черновых полов, основы для ламинированной доски, для погонажных изделий. Если эту смесь формовать под небольшим давлением, то получается материал, похожий по прочности на гипсокартон.

КстатиПохожие работы ведут с древесиной в Алтайском техническом университете. Там при помощи взрывного автогидролиза ацилируют опилки в среде трифторуксусной кислоты. Но Наталья Базарнова считает, что провести такую реакцию в промышленности будет технологически сложнее (нужен перегретый пар) да и с выделяющимся в воздух фурфуролом придется что-то делать.

Какие преимущества и недостатки имеют угольные брикеты

Нельзя с точностью утверждать, что брикетированный угол является единственным правильным решением для отопления жилища. Но, если сравнивать брикетированный уголь с другими видами топлива, то можно выделить ряд преимуществ, которые выдвигают данное топливо в ряды лидеров. К ним относится:

- долго горят и выделяют много тепла;

- одинаковые размеры брикетов выделяют тепло равномерно;

- брикеты легкие компактные, что упрощает их транспортировку и хранение;

- качественный продукт не выделяет угарный газ, поэтому его можно использовать в жилых помещениях с хорошей вентиляцией;

- при правильном производстве угольные брикеты не крошатся и не загрязняют помещение;

- разжигаются всего за 10-15 минут.

Угольные брикеты долго горят и выделяют много тепла

Угольные брикеты долго горят и выделяют много тепла

Кроме достоинств спрессованного угольного топлива, нужно упомянуть и про его недостатки. Брикеты, склеенные связующими веществами нельзя использовать в мангалах, барбекю и грилях. Температура тепла, выделяемая углем может превышать требуемую и оборудование выйдет из строя. Также некоторые брикеты выделяют вредные для организма канцерогены, которыми пропитаются приготовленные продукты, становясь непригодными для дальнейшего употребления. Для применения угля в качестве растопки домашних печей нужно соблюдать правила безопасности при обогащении и брикетировании углей. В продаже есть специальный экологичный брикетированный уголь для мангалов.

Уголь для мангала

Уголь для мангала

Применение

Чаще всего древесный уголь используется в качестве органического топлива. При сгорании он выделяет большое количество теплоты, требуемой для приготовления мясных изделий в мангале для барбекю. Топливо для мангала образует стабильное пламя и не выделяет вредные газы в атмосферу во время горения. Также это полезное ископаемое применяется в быту для розжига домашних каминов. Этот материал не выделяет запахов и не загрязняет помещение.

Некоторые жители городов не знают, зачем нужен древесный уголь, если присутствуют альтернативные источники тепла. Преимуществом данного материала является его экологичность. Он не оказывает негативное воздействие на экологию или организм человека.

Существуют следующие сферы применения древесного угля в промышленных масштабах:

- Черная и цветная металлургия: уголь используется в качестве восстановителя что обусловлено большим содержанием углерода. Этот материал является одним из самых главных компонентов шихты, использующихся при выплавке чугуна и иных сплавов железа.

- Производство алюминия, чистого кремния для полупроводниковых устройств, стекол, хрустальных изделий, красок, пластмассовых полимеров и электродов.

- Сельское хозяйство: производство натуральных удобрений для культурных растений и кормовых смесей для рогатого скота и птиц.

- Приборостроение и полиграфическое производство: изготовление антикоррозийных порошков и смазок. В этих сферах применяется сырье из мягкой древесины. Смазочные материалы из этого вещества изготавливается при помощи смешивания угля с остаточной золой. Полученная смесь обрабатывается раствором из марганцевого калия и серной кислотой.

- Производство дымного пороха: используется продукт из древесины ольхи. Он легко воспламеняется, благодаря высокому содержанию углерода. Процентное содержание угля в дымном порохе составляет от 12% до 20%.

- Изготовление электроугольных изделий: во время технологического процесса полезное ископаемое смешивается с каменноугольной смолой. Данные детали применяются в двигателях, электрокарах и электровакуумном оборудовании.

- Фармацевтика и пищевая промышленность: производство активированного угля, предназначенного для удаления растворенных органических веществ. Он используется в качестве адсорбента на очистных станциях для фильтрации природных вод.

Применение древесного угля ограничено сроком годности материала. Он может храниться в течение 5 – 12 лет. Срок годности продукта зависит от условий хранения. Рекомендуется содержать материал в закрытых емкостях, под навесом. Хранить продукт необходимо при температуре 200 °С.

Как делают угли для шашлыка?

В последнее время многие из нас не заморачиваются на отдыхе собиранием и заготовкой дров для шашлыка, даже если пикник проходит в дремучем лесу. И тому есть причины, сейчас проще купить готовый древесный уголь в любом продуктовом магазине, не говоря уже о супермаркетах, к тому же сильно экономит время. Это давно уже превратилось в бизнес. Но, наверное, мало кто задумывался, как изготавливают древесный уголь.

Для изготовления углей используют

, как правило, древесину твердых пород. Такие например, как граб, береза, дуб, яблоня и т.д.

Раньше я думал, чтобы получить угли достаточно разжечь древесину, а потом резко потушить их водой, получатся готовые угли. Но оказывается процесс приготовления углей для барбекю, намного сложнее и увлекательней.

Смысл процесса состоит в

сжигании, предварительно наколотых дров при большой температуре без доступа кислорода, как бы странно это не звучало. Измельченную на куски древесину помещают в герметично закрытую бочку и разводят вокруг нее огонь, который поддерживаю в течении нескольких часов. Потом остужают в течение 30 часов.

Здесь описан самый

примитивный способ, с помощью которого это можно провернуть у себя на дачном участке. Есть конечно более технологичные производства, которые готовят древесный уголь в промышленных объемах. Но принцип все равно остается тем же.

Источник статьи: https://zen.yandex.ru/media/id/5ac38e835f4967b18c47c907/kak-delaiut-ugli-dlia-shashlyka-5ac5ed582394dffcde6f7b38

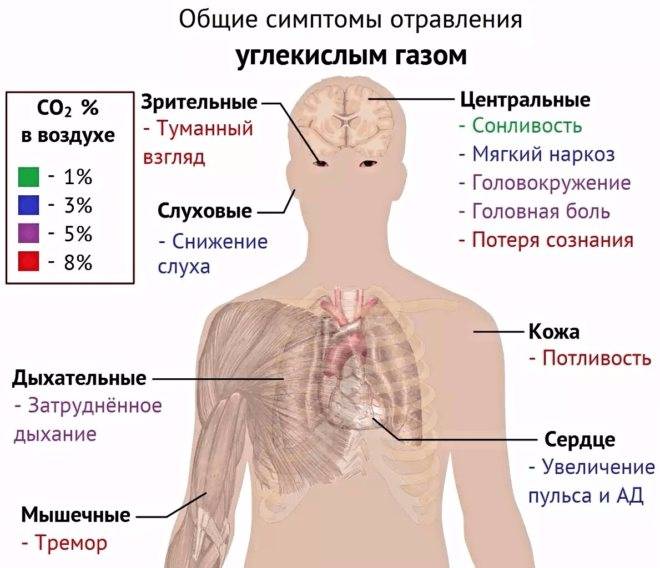

Свойства

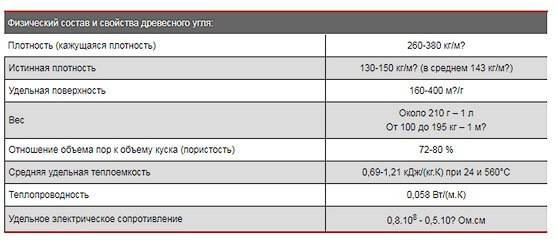

Полезные свойства этого топлива определяются несколькими показателями. Прежде всего, они определяются температурой горения древесного угля. Так прессованное топливо активно используется при плавке чугуна и стали. Достигая высокой температуры горения во время плавления (свыше 1350 градусов), химический состав древесного угля выступает катализатором реакции в металле. В доменном производстве при выплавке чугуна сегодня доля использования топлива невелика, всего 7-8%, но при этом чугун получается самого высокого качества. Это достигается за счет свойств древесного угля – в нем не содержатся вещества, которые при нагреве образуют летучие газы, а при сгорании примеси веществ ухудшающие характеристики и структуру металла. Высокая плотность и удельный вес древесного угля, используемого в металлургии, позволяют сохранить однородность процесса плавки без применения дополнительных технологий.

Среди полезных свойств древесного угля выступает его высокая температура горения и длительное выделение тепла высокой температуры. Особенно ярко это демонстрируется при приготовлении блюд в мангале. После разжигания, топливо быстро достигает высокой температуры и поддерживает горение на протяжении нескольких часов.

Важным показателем для топлива выступает и такой показатель, как зольность. Согласно ГОСТ, высший класс древесного угля при сгорании имеет зольность от 2,5 до 3 %. Для бытовых нужд, обычно используется класс Б он подходит как для отопления так и для приготовления пищи. В отличие от высшего класса с более высокой температурой горения, использование углей класса Б, таит в себе меньше опасности, прежде всего из-за более низкой температуры горения – она примерно на 300 градусов ниже. Такая разница между температурой горения двух видов древесного угля связывается со структурой, размерами головней и типом приготовления топлива. Более высокая температура получается при сгорании углей из более плотных слоев древесины. К тому же хранение материала класса А, предусматривает возрастание до 20% наличия воды в объеме всей массы.

Важным показателем для древесного угля выступает однородность массы, так, в общей массе сорта А, фракции 25 и 12 мм должно быть не более 12% суммарно, в то же время головней в составе объема быть вообще не должно. При кустарном производстве древесного угля своими руками свойства определяются по цвету, размерам головней и количеству пыли. Считается, что чем крупнее фракция и насыщеннее его цвет, тем качество его выше. Во многом такой метод оправданный, поскольку косвенно указывает на химический состав топлива, и наличие в нем большого количества углерода. Более глубокий лабораторный химический анализ может показать наличие или отсутствие в его составе серы, фосфора, солей тяжелых металлов и отдельные соединения на основе смол. При лабораторном анализе проверяется и зольность материала. Для топлива высшего качества зольность составляет 2,5-3%, для среднего качества определяется 3,5-4%.

Плотность зависит от марки и типа древесины, из которого он сделан. Вес стандартного объема топлива в 1 куб. метр составляет:

- Из еловой древесины – 100-120 кг;

- Соснового – 130-140 кг;

- Березового – 175-185 кг;

- Букового – 187-195;

- Дубового – 200-215.

Сам по себе материал очень пористый, если брать отношение объема пор к общему объему вещества, то для березового угля она составит 72%, для елового 80%. Из-за этого удельная плотность древесного угля в зависимости от материала происхождения может быть:

- Елового – 0,26 гр/см3;

- Соснового – 0,29 гр/см3;

- Березового – 0,38 гр/см3;

Именно высокая пористость материала и требует при розжиге в мангале и барбекю особой осторожности. Прежде всего перед розжигом нужно обработать угли спиртосодержащей жидкостью, и дать немного времени для того, чтобы она впиталась и проникла как можно глубже в поры

Еще один показатель топлива – теплоемкость зависит от температуры и влажности материала. Для сухого (с влажностью 7-15%) топлива средняя теплоемкость составляет 0,18 ккал/кг, для абсолютно сухого с влажностью 2-4% теплоемкость составляет 0,2 ккал/кг.

Теплотворная способность, то есть способность выделения тепла составляет при температуре 380-500 градусов около 7500-8170 ккал/кг.

Выбор сырья

Оптимально подбирать для выжигания деревья твердых пород. Иногда советуют подбирать строго деревья одной породы. В таком случае удастся получить горение при одной температуре, и в результате получается однородный продукт хорошего качества. Однако в процессе работы часто случается так, что в производстве используется сырье разных пород. Это не проблема просто при заполнении вертикальной печи сначала делается закладка из твердых пород, а потом из мягкой древесины.

Сушка проводится в камере обжига при температуре 140-160 градусов. Применение более высокой температуры приводит к растрескиванию головней и как результат получение углей мелкой фракции. Сушка проводится в атмосфере дымовых газов и по окончании ее должна получиться древесина с влажностью 4-5%.

Вторым этапом изготовления древесного угля выступает пиролиз. Этот этап состоит из сухой перегонки, когда для удаления всей оставшейся влаги температура поднимается до 150-300 градусов. По достижении 300-301 градусов начинается процесс экзотермического пиролиза. Древесина начинает изменять цвет, внутренняя температура растет, и в течение некоторого времени она превышает температуру в камере. В этот момент не требуется подача дополнительно тепла, поскольку начинается процесс испарения летучих веществ. По достижении 400 градусов древесина меняет окончательно цвет и становится черной. Очищенная при пиролизе древесина содержит 65-70% углерода.

По истечении некоторого времени, когда реакция начинает сходить на нет, температура начинает падать и возрастает риск самовоспламенения. Для того чтобы не допустить этого при промышленном производстве применяется прокалка – поддержание нужной температуры путем внешнего нагрева. Для этого извне емкость с древесиной дополнительно нагревают, вследствие этого доля нелетучего углерода повышается до 85-90%. Также путем регулирования внешнего нагрева осуществляется снижение температуры до отметки, когда самовозгорание уже невозможно, после этого начинается процесс остывания.

Правила безопасности

В соответствии с техникой безопасности минимальный объем угля, который может быть подвержен самовозгоранию – 100 дециметров кубических. При работе с объемами, которые выше обозначенного необходимы меры по исключению самовозгорания сырья.

Недопустимо строго ограничить сырье от взаимодействия с окисляющими веществами

Также важно предотвратить накопление пыли из угля

При перемещении готового сырья используют бочки из стали, мешки из бумаги, полипропилена. Хранят уголь на закрытых складских помещениях, особых емкостях, назначение которых – защитить сырье от попадания осадков. Перевозку осуществляют в упаковках, или просто насыпью в закрытых вагонах или грузовиках.

Популярные модели углевыжигательных печей

Для того, чтобы окончательно определиться с выбором печи, необходимо изучить все главные характеристики популярных моделей.

- УП-4 ЕВРО. Самая технологичная на российском рынке. В ней можно использовать не только древесину, но и отходы лесозаготовки, вплоть до ореховой скорлупы. Состоит из двух взаимозаменяемых камер. В первой происходит сушка, во второй – пиролиз. Плюс в том, что пиролизную камеру можно использовать для сушки и наоборот. Максимально проста в использовании, экономична, экологична. Производительность древесного угля в месяц от 25 до 40 тонн. Цена в основном под заказ.

- «Фантастика». Комплекс дает возможность создать беспрерывный цикл сжигания древесины. Состоит из трех рабочих камер. В первой камере происходит сушка древесины, во второй – пиролиз, а в третьей – остужение и разгрузка. «Фантастика» может давать до 50 тонн материала в месяц. Установки экологичны, рентабельны, экономичны. Цена на такие комплексы начинается от 290 тыс. рублей, максимальная цена на такое оборудование 2,5 млн. рублей, все зависит от того, какой объем конечного продукта вам нужен.

- «Заря». Высокоэффективное устройство, позволяет производить за один цикл 4 тонны угля. В “Заре” используется процесс пиролиза, что повышает КПД печи, сохраняя экологию. Изготавливается из жаропрочной стали. Стоимость такой печи начинается от 320 тыс. руб.

- «Поликор». Производительность в год от 400 до 2000 тонн древесного угля. В сутки до 5 тонн материала. Российский производитель. “Поликоры” просты в использовании и относительно дешевы по сравнению с другими моделями. Цена по запросу.

- «Буран». Представляет собой высокоэффективный комплекс для сжигания большого количества сырья. Процесс пиролиза позволяет организовать безостановочный процесс производства угля. Производительность может достигать до 300 тонн. Но больше такая печь подойдет, если вы планируете организовать непрерывный процесс обжига древесины.

- «Чародейка». Представляет собой однокамерную конструкцию. Загрузка такой печи может быть до 4,5 м³. Производительность такой печи варьируется от 15 до 25 тонн в месяц. Отлично подходит для использования в промышленности. Цена такой печи от 66 до 97 тыс. рублей.

Если вы планируете производить древесный уголь, то в данной статье мы привели достаточно информации для выбора нужной печи. Сделав правильный выбор, на выходе вы получите качественную продукцию, что положительно скажется на вашем бизнесе. Рекомендуем посмотреть существующих производителей угля и произвести конкурентную разведку.

Где нам может это пригодиться?

У многих возникает логичный вопрос: для чего, собственно, нужен нам такой древесный материал, и возможно ему найдется более простая замена. Конечно, вы можете использовать для своих целей традиционные материала, но позже мы расскажем, все-таки, о некоторых преимуществах нашего «подопечного». В любом случае знайте, что это идеальная облицовка – прочная и внешне привлекательная. Где ее можно использовать, не унимаетесь вы?

Жидкое дерево композитная древесина

- Побывав некоторое время в непривычном для себя жидком состоянии и при высокой температуре, к тому же, древесина прекрасно подходит для облицовки ванн, бассейн и саун. Что касается более серьезных масштабов использования, то стоит отметить широкое применение для оформления интерьера причалов.

- При производстве жидкого дерева оно проходит, в буквальном смысле, через огонь и «медные трубы», поэтому не боится в последствие ни жары, ни холода. Это означает, что это лучший вариант для оформления пола террасы, расположенной под открытым небом.

- По той же самой причине, используют ее часто при изготовлении беседок и других элементов малых архитектурных форм. В скором времени, возможно, мы увидим жидкое дерево или композитную древесину на городских улицах ив скверах. Это вполне логично, ведь помимо грызунов и короедов она не боится также вандалов.

Жидкое дерево идеально подходит для строительства заборов и ограждений Если хорошо подумать, можно найти еще массу вариантов применения материала, о котором мы так много уже рассказали

Здесь важно проявить фантазию и изобретательность, ведь без ущерба прочностным характеристикам вы можете получить любое дизайнерское решение. Какие же преимущества нас ждут, помимо прочности и разнообразия дизайнерских решений