Технология кладки керамических блоков

При выполнении любых строительных работ следует придерживаться определенных правил.

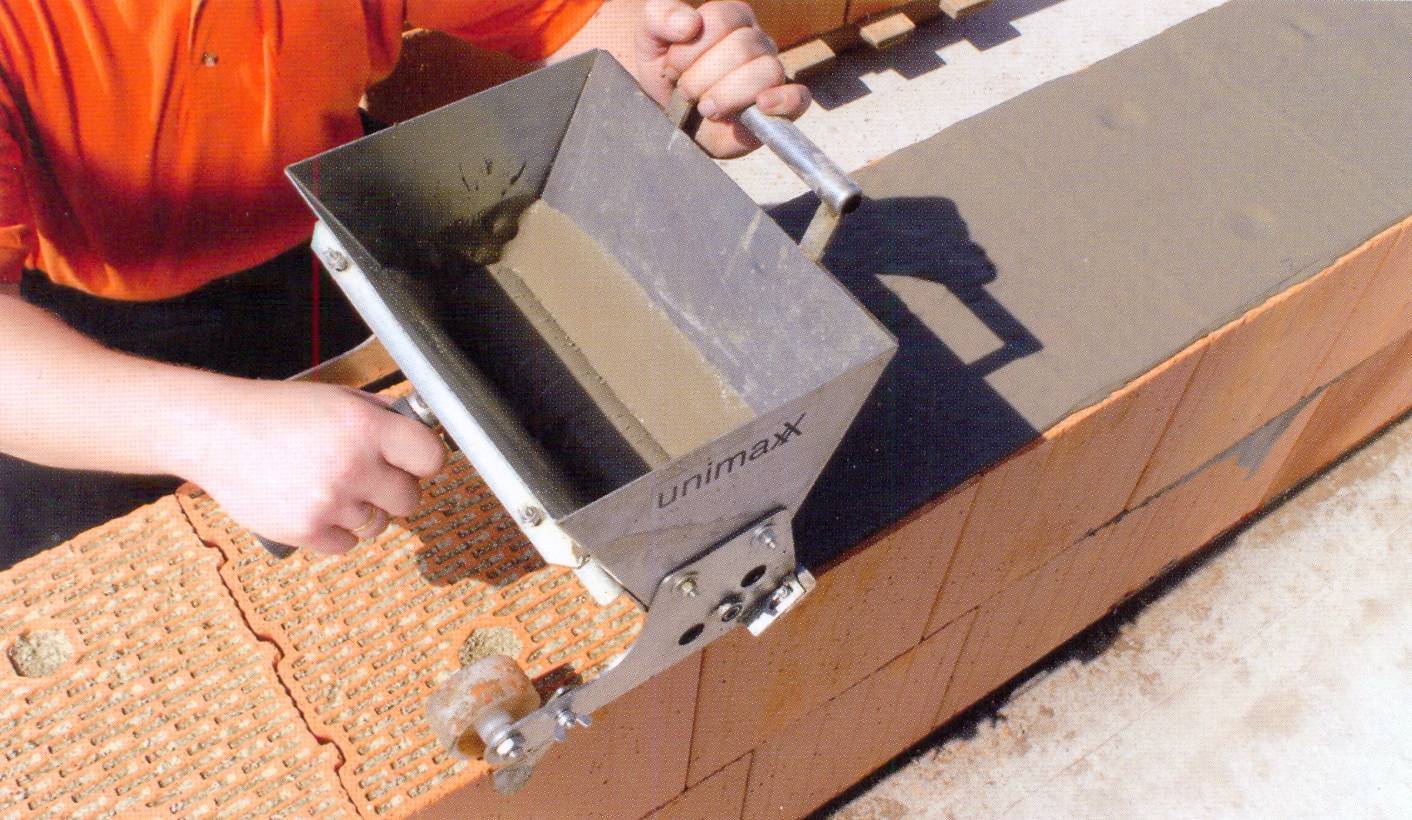

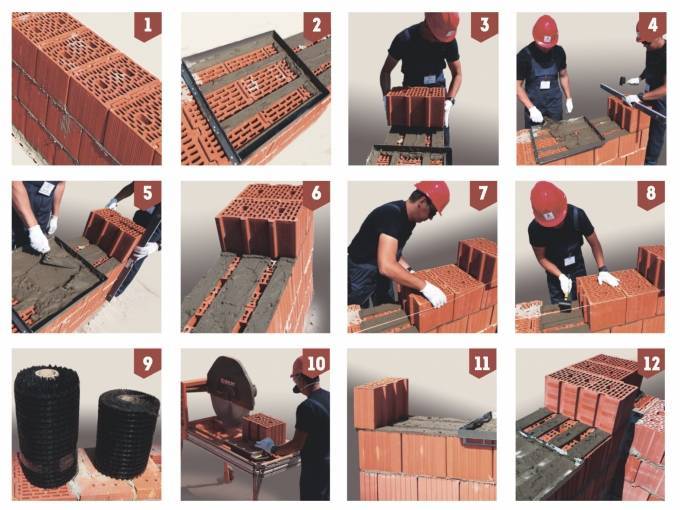

Процесс укладки выглядит следующим образом:

Подготовка

На данном этапе важно осмотреть строительный материал и выявить повреждения. Если возводится перегородка, то разрешено использовать слегка поврежденные блоки, но лучше отказаться и от них.

Укладка гидроизоляции

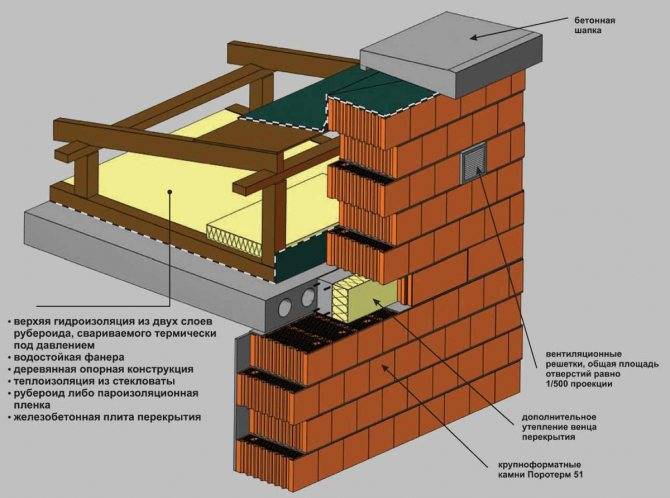

В качестве гидроизоляционного продукта, как правило, используется обыкновенный рубероид или мастика. Изолировать стены от фундамента необходимо, иначе они всегда будут увлажняться, что серьезно скажется на продолжительности эксплуатации всего здания.

На следующем этапе бригада укладывает первый ряд поверх гидроизоляции. Это ответственная работа, ведь по сути укладывается стеновой «фундамент». Здесь важно проверить все уровнем несколько раз, иначе можно пожалеть.

Далее возводятся углы. Они поднимаются на несколько рядов, дабы была возможность натянуть шнурок и гнать уже сами стены.

Кладка стен. По длине стены элементы размещаются один за другим. Из-за их строения отпадает необходимость в соблюдении горизонтальных швов. Специальные пазы-гребни сделают все необходимое. Что касается горизонтального шва, то здесь действует правило каменной кладки: шов не должен превышать 12 миллиметров. Размещать элементы нового ряда нужно таким образом, дабы вертикальные стыки не совпадали, т.е. середина блока должна приходится на шов нижнего ряда.

Завершение стен. Когда стены практически достигли необходимого уровня, стоит остановиться и заглянуть в проект. Если там массивная стропильная система, то материал попросту не выдержит веса балок и начнет разрушаться. В связи с этим фактом по верху стен укладывают пару рядов обыкновенного кирпича.

Не стоит думать, что раствор для кладки керамического блока чем-то отличается от раствора, используемого при возведении кирпичной стены. Все компоненты смешиваются в тех же пропорциях. Классический раствор – просеянный речной песок, цемент и вода. Впрочем, в строительных магазинах можно приобрести специальный клей для кладки керамических блоков, но что использовать решать застройщикам.

С этим материалом читают так же:

Строительство дома из самана

Первой задачей при постройке дома из самана является обеспечение защиты стен сооружения от сырости. Для достижения этой цели рекомендуется изготовить фундамент здания ленточного типа или же использовать сваи, однако этого еще не достаточно для гарантированной защиты дома от влаги, и поэтому необходимо также сделать гидроизоляцию как самого фундамента, так и его цоколя, установив гидроизоляционный барьер между ним и нижней частью стены.

Возведение стен происходит с использованием глиняного раствора, хотя допускается применение аналогичной смеси, как при изготовлении самих блоков из самана. И хотя метод этот предполагает использование полностью природных компонентов, заметим, что сегодня в глиняный раствор добавляют еще и немного цемента. Это только улучшит прочность конструкции.

Окончательная отделка стен производится одним из множества существующих в наши дни способов. Это может быть обычная цементно-песочная штукатурка, гипсовая шпаклевочная смесь современного производства, или глиняно-песочный раствор.

Свойства, достоинства и недостатки

Для частного застройщика при выборе строительного материала важны технические характеристики материала. Давайте рассмотрим арболитовые блоки с этой стороны. Итак, характеристики и их краткая расшифровка:

- Теплопроводность — 0,08 — 0,14 Вт/м°C (в зависимости от плотности, чем больше плотность, тем выше теплопроводность). Характеристики сравнимы с древесиной. У нее этот показатель 0,14 Вт/м°C, у керамического кирпича 0,6-0,95 Вт/м°C. То есть дои из арболитовых блоков будет теплым, а ширина стен небольшой. Для средней полосы России в домах постоянного проживания рекомендуют делать стены толщиной 30-40 см.

- Морозостойкость — 25-50 циклов. Этот параметр означает, что стены могут без ущерба для их качеств замерзать/размерзаться от 25 до 50 раз (зависит от производителя). Если дом постоянного проживания, то он замерзать не будет вообще. Для неотапливаемых дач срок службы 25-50 лет вполне приемлемый.

Прочность при сжатии — 0,5-5 МПа. Это — одна из самых привлекательных черт арболита — его тяжело разрушить. Еще момент: он восстанавливает свою форму после снятия нагрузки. То есть, ударив кувалдой, сделать вмятину можно, но через некоторое время она выровняется — частино или полностью зависит от «тяжести» нанесенного повреждения.

- Прочность на изгиб 0,7-1 МПа. Это значит, что при появлении каких-то перекосов в конструкции (неравномерно сел фундамент) блоки из арболита не лопнут, компенсируют достаточно большую нагрузку.

Свойства очень неплохие. Другое дело, что они будут только при условии точного соблюдения пропорций и технологии. Этим арбллитовые блоки и опасны: не знаете насколько хорошо они сделаны.

Эксплуатационные характеристики

Как видим, характеристики у арбоблока неплохие. К плюсам еще надо добавить небольшой вес, большие размеры и хорошую способность поглощать звуки. Очень большой плюс — блоки легко режутся, им легко придать нужную форму. Еще один положительный момент — в арболите хорошо держатся гвозди, шурупы. С этой стороны тоже никаких проблем.

- Усадка — 0,5-0,6%. Этот параметр показывает, насколько изменятся геометрические размеры стены под нагрузкой. У арболита один из самых низких показателей.

- Водопоглощение 40-85%. Этот показатель очень большой. Если поставить арболитовый блок в воду, он может впитать в себя очень много воды. Для застройщика это значит, что надо позаботиться о хорошей отсечной гидроизоляции между фундаментом и первым рядом блоков. Также арболитовому дому необходима наружная отделка, которая будет защищать материал от влаги. Не так все страшно. Гораздо важнее, что гигроскопичность арболита низкая (способность накапливать парообразную влагу). Даже при очень влажном воздухе он не сыреет, а пропускает пары через себя, регулируя влажность в помещении.

- Огнестойкость — класс Г1. Арболит относится к материалам, которые горение не поддерживают. Это их несомненный плюс.

Если говорить о технических характеристиках, то серьезный минус по сути один — высокое водопоглощение. Есть еще один недостаток, но он из области эксплуатации. Арболит очень любят мыши. Материал то натуральный и теплый. Решить проблему можно сделав высокий цоколь — не ниже 50 см.

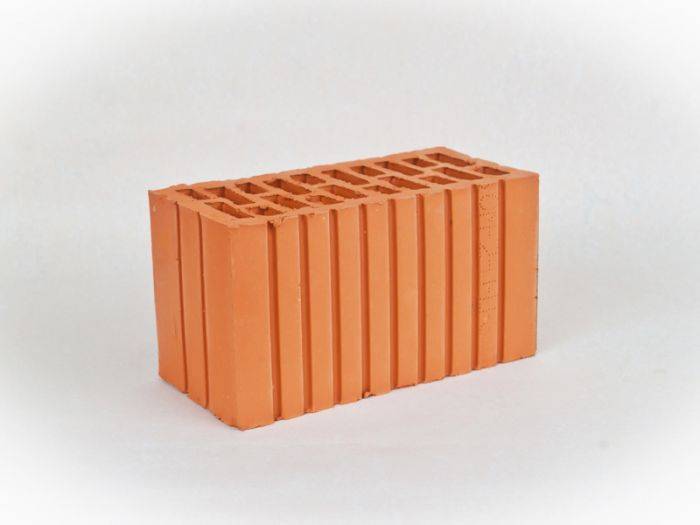

Подбор керамоблоков для строительства

Для типового проекта подойдут любые модули, кратные 250 мм

Для типового проекта подойдут любые модули, кратные 250 мм

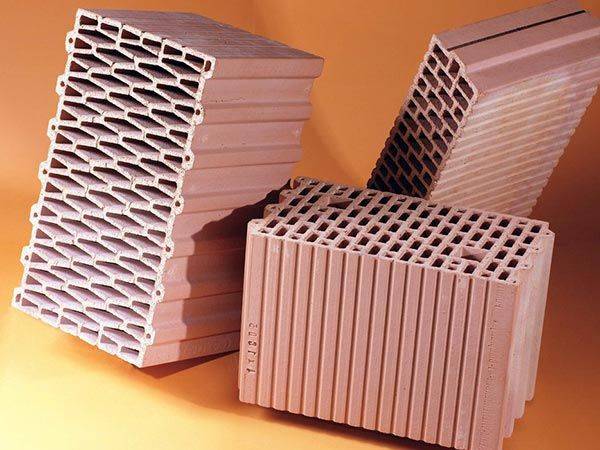

Разбирая плюсы и минусы керамических блоков, можно только определиться с качественными градациями материала. А вот как подобрать продукцию для строительства? Для начала следует определиться с конструктивными особенностями стен, назначением приобретаемой продукции. В случае предпочтения крупногабаритных размеров керамических блоков, необходимо изучить все параметры продукции. Для типового проекта подойдут любые модули, кратные 250 мм – это базовые стандартные габариты, которые всегда представлены в торговом ряду от любого стабильного изготовителя.

Определившись с толщиной внутренних и наружных стен, будет проще подобрать модули, например, это может быть блок 44 или стандартный модуль 38, наиболее часто используемый для возведения стен. Тип многослойной конструкции требует подбора элементов, учитывающих прочность объекта. Сегодня производители предлагают материал, предельная прочность которого от 100кг/см2, что гарантирует прочность строения при использовании модулей минимальной толщины.

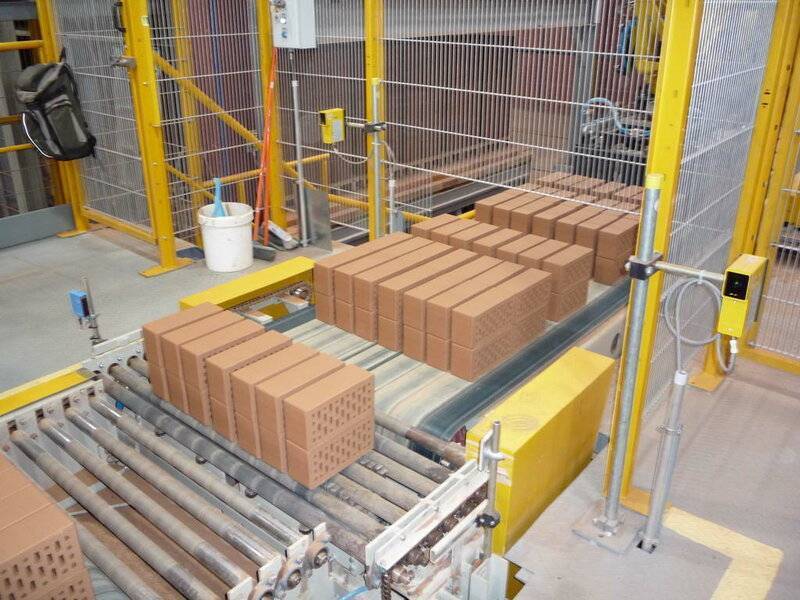

Особенности обозначения размеров модулей также пригодятся при выборе материала. Ширина составляет 80-250 мм, длина 250-510 мм, а вот толщина стеновой панели определяется длиной модулей, потому что кладка выполняется длинной стороной не вдоль, а поперек стеновой панели. Объяснение простое: длинная сторона бруска оснащена пазогребневым профилем, за счет которого достигается надежная стыковка блоков по вертикали без применения соединительного раствора.

Кладку основных несущих стен осуществляют с применением блоков длины 300-510 мм, в основном это модули 38, которые отличаются лучшими показателями соотношения толщины, теплосбережения и прочности в готовом объекте. Внутренние стены выкладывают из стандартных блоков длины 250 мм.

Пористый материал – это хрупкий продукт, поэтому откалывание или разрезание брусков недопустимо, лучше использовать мелкие поризованные элементы, называемые доборными. Иногда производители указывают длину в сантиметрах и наличие пазогребневого стыка на торце, выглядит это как блок 44P+W.

Что касается стоимости керамических блоков, то она варьируется от $ 50 за м3

Что касается стоимости керамических блоков, то она варьируется от $ 50 за м3

Что касается стоимости керамических блоков, то она варьируется от $ 50 за м3. Все зависит от продавца, марки, а также размеров и типовидов продукции.

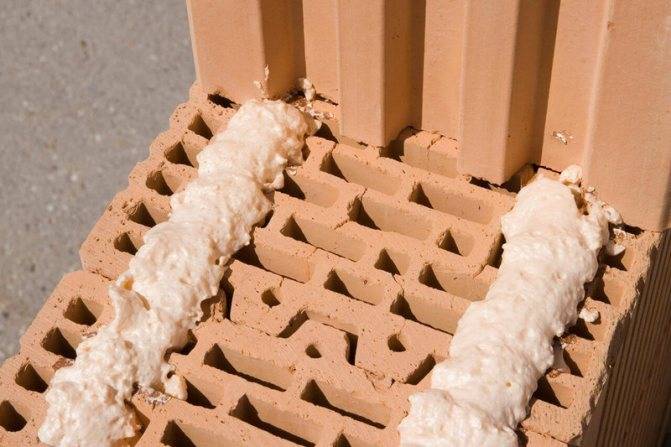

Осталось только разобраться с тем, что говорят отзывы владельцев домов из поризованного материала и с особенностями кладки стеновых панелей из материала. Многие застройщики отзываются о продукции лестно, подтверждая высокую энергоэффективность и прочность материала. Однако, хрупкость и значительное водопоглощение вызывают много негативных откликов. Кроме того, владелец участка должен знать, что поризованные модули нельзя выкладывать на стандартный цементный состав – он заполняет пустоты, чем снижает все энергосберегающие качества блоков. Поэтому, если хозяин задумал строиться из теплой керамики, необходимо купить специальный клей, который дает минимальную толщину межблочного шва, что обеспечивает отсутствие мостиков холода.

Также не забывайте, что независимо от размеров, наполнения и предназначения материал требует внимательности не только при выкладке, но и в процессе крепления трубопроводов, навешивания тяжелой мебели. Обычные крепежи тонкостенная керамика не держит, поэтому монтаж придется проводить либо на анкерные крепежи, либо посредством инъекционных дюбелей.

Минусы стройматериала

Керамика активно впитывает воду, поэтому гидроизоляции нужно уделить особое внимание

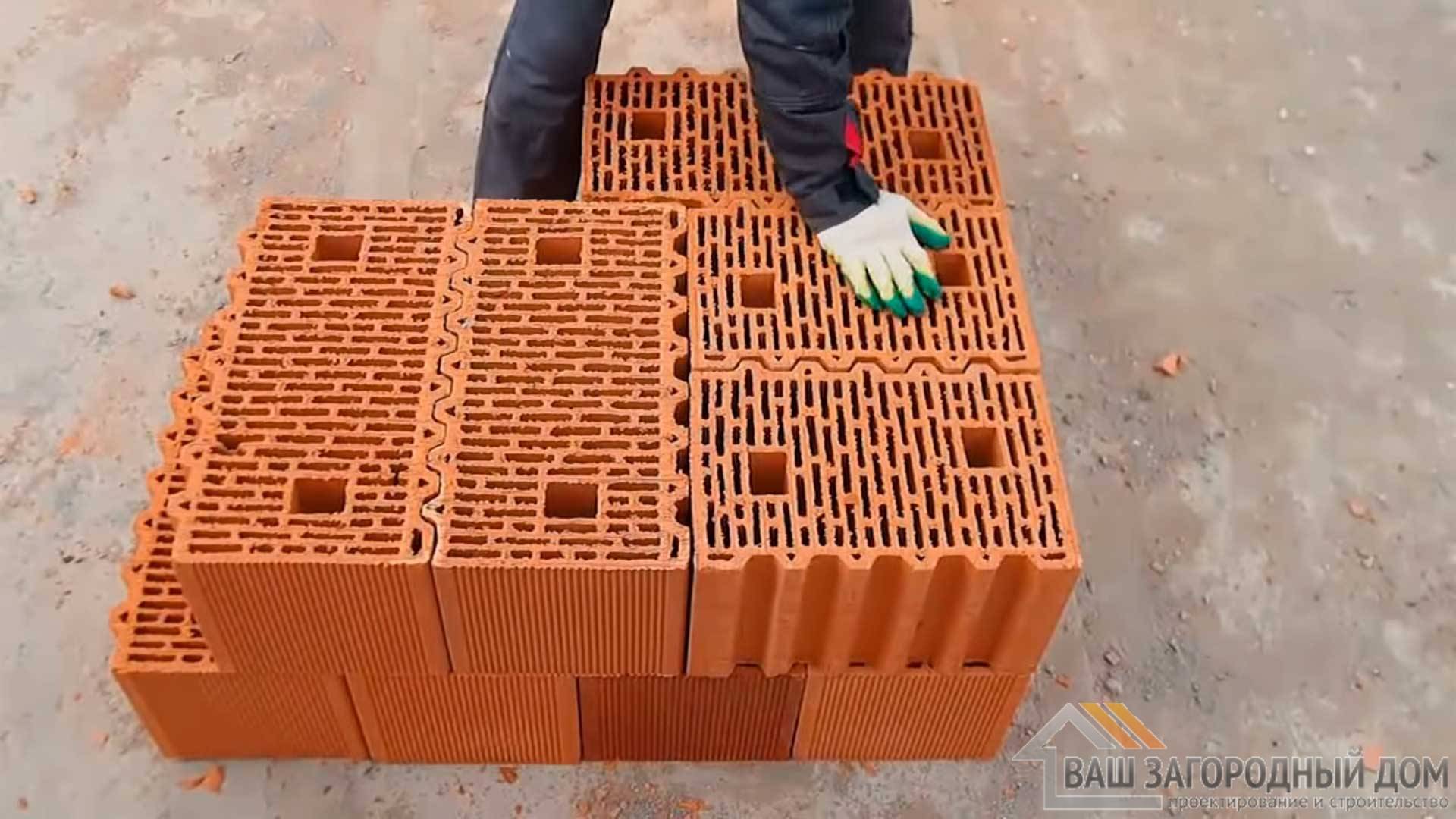

Недостатков у пустотелых блоков из обожженной глины не так много, но указать на них нужно. Прежде всего, это хрупкость керамики, обусловленная природным свойством материала, а также тонкими стенками и внутренними перегородками блоков

Транспортировка, погрузочно-разгрузочные работы должны выполняться очень осторожно

Керамика активно впитывает воду, поэтому гидроизоляции нужно уделить особое внимание, причем не только от фундамента, но и от атмосферной влаги. Нельзя длительно хранить керамоблоки на открытых площадках, так как это может привести к растрескиванию и резкому снижению прочности блоков

Керамические блоки: характеристики и преимущества

Хотя производство керамоблоков предусматривает сравнительно сложную технологию и наличие специального оборудования, нередко на рынке появляются партии недоброкачественного стройматериала, сделанного в полукустарных условиях. Чтобы избежать покупки поддельных строительных блоков, стоит приобретать продукцию известных производителей (ТМ Rauf – блок ЛСР, ТМ Браер (Braer), ТМ Поротерм (Porotherm)), хотя она наверняка обойдется немного дороже.

Технология производства

Сам технологический процесс проводится в любом помещении с хорошо действующей вентиляционной системой. Размеры помещения зависят от габаритов используемых станков. Керамзитобетонные блоки после изготовления должны пройти процесс сушки, производимую на открытой площадке на улице. Если есть вероятность выпадения атмосферных осадков, то над площадкой лучше возвести навес.

В первую очередь готовится раствор: в бетономешалку засыпается цемент и часть воды. Смесь перемешивается несколько минут до получения однородного состава. Затем в него добавляются порциями песок и керамзит. В конце добавляется оставшаяся часть воды. Конечный раствор должен получиться густым и пластичным.

После чего его из бетономешалки вываливают в подготовленную заранее емкость (корыто), а уже оттуда лопатами перебрасывают в формы, уложенные на вибростол или установленные на вибростанке. Перед этим стенки форм обмазывают отработанным техническим маслом, чтобы блоки легко вышли после затвердевания. Пол вибростола или площадки посыпается мелким песком, чтобы бетон не прилип.

Формы равномерно заполняются раствором, к примеру, пара заброшенных в них лопат смеси. Затем включается вибратор, происходит равномерное распределение бетонного раствора по всему объему формы и его уплотнение. После чего процесс повторяется. Такую процедуру проделывают несколько раз, чтобы заполнить формы полностью. Иногда для придания более точных размеров уложенный и уплотненный раствор дополнительно прижимают сверху металлической крышкой, она на поверхности блока создаст ровную и гладкую поверхность.

В таком виде прямо в формах керамзитоблоки должны простоять не менее суток. После чего их вытаскивают, укладывают на уличную площадку так, чтобы между ними оставался зазор в пределах 2-3 см. Сушиться блоки из керамзитобетона должны 28 суток, что придаст им марочную прочность. Просохнуть материал должен со всех сторон равномерно, поэтому каждый блок в течение сушки переворачивают с боку на бок. Если уложить на сушку их на деревянные поддоны, то переворотами заниматься не надо.

Видео:

Технология производства керамоблоков

Предприятия, предназначенные для производства керамических блоков, строят вблизи богатых поверхностных залежей одного из видов легкоплавкой глины

Предприятия, предназначенные для производства керамических блоков, строят вблизи богатых поверхностных залежей одного из видов легкоплавкой глины, так как этот компонент основной в производстве с точки зрения объемного присутствия в керамике и функций вяжущего вещества. Производственный процесс начинается с добычи сырья и подвоза его на предприятие.

Добытая глина, часто включающая твердые породы, тщательно измельчается до состояния мельчайших частиц, после чего смешивается с поризатором, в качестве которого преимущественно используются мелкие отходы деревообработки. Выгорающие при обжиге поризаторы, оставляют в керамике воздушные ячейки, повышающие ее теплоизоляционные качества и снижающие удельный вес. Чем больше таких ячеек, тем ниже коэффициент теплопроводности и прочность материала, поэтому производители стараются найти золотую середину в процентном содержании опилок в исходном веществе, чтобы не снизить прочностные характеристики ниже регламентированной нормы.

Смешанная с опилками измельченная глина (шихта) увлажняется до предусмотренной технологией консистенции, и масса подается в вакуумную камеру, где из смеси максимально удаляется воздух. Далее шихта попадает в экструдер, где под давлением прессуется сквозь специальную решетку (фильеру), образуя сплошной формованный тяж. Пройдя через фильеру, глинистая масса принимает форму будущих блоков с внутренними перегородками и пустотами, боковыми пазами и гребнями. Отформованный тяж подается к ножу-гильотине (стальная струна), который нарезает заготовки блоков необходимых размеров. В таком виде будущая керамика попадает в сушильную камеру, где при плавно повышающейся до 110˚С температуре подсушивается и отвердевает.

Последний этап производства – керамизация (обжиг)

Прошедшим обжиг керамоблокам дают остыть, после чего выкладывают на поддоны и упаковывают пленкой. Блоки премиум-класса перед упаковкой шлифуются, при этом кладочная поверхность доводится до идеального состояния. Технологические пустоты некоторых блоков заполняются минеральной ватой, что улучшает звукоизоляционные характеристики и при кладке препятствует попаданию клея внутрь стройматериала.

Керамические блоки: характеристики и преимущества

Плюсы и минусы керамических блоков

Поризованные блоки пользуются в строительстве немалой популярностью по причине того, что они имеют огромное количество положительных свойств. Рассмотрим подробнее преимущества данного материала:

- Пустоты, которые формируются внутри глиняного состава после его обработки при высокой температуре, обусловливают малую теплопроводность материала, что отражается на способности поддерживать комфортную температуру в помещении. Стены из керамических блоков не нуждаются в дополнительной теплоизоляции, к тому же, хозяева дома из поризованных блоков могут экономить на отоплении.

- Подобный материал очень часто выпускается в виде деталей крупного размера, логично предположить, что процесс укладки больших блоков займет заметно меньше времени, чем возведение стены из небольших кирпичей.

- Долговечность – еще один неоспоримый плюс материала. Керамоблоки сохраняют прекрасные эксплуатационные характеристики в течение как минимум 50 лет.

- Малый вес поризованных блоков упрощает процедуру возведения фундамента. Для подобного дома нет нужды создавать массивное основание, что, в свою очередь, позволит сэкономить деньги, время и затраты труда.

- Экономичность материала обусловлена, опять же, его крупными габаритами. На кладку из мелкого кирпича уходит намного больше раствора, чем на строительство стены из керамических блоков.

- Пористая структура также выполняет звукоизолирующие функции, поэтому в помещении, построенном из керамоблоков, будет не только тепло и уютно, но также тихо и спокойно.

- Глина – негорючий материал, поэтому стены из нее считаются пожаробезопасными. Кроме того, керамика абсолютно экологична, не содержит в себе вредных для здоровья компонентов и даже при воздействии очень высоких температур она не выделяет в окружающую среду никаких ядовитых веществ.

- Из легких пористых блоков можно сооружать не только внешние стены здания, но и внутренние перегородки. Во-первых, материал не даст большой нагрузки на фундамент, а во-вторых, комнаты в помещении получатся звукоизолированными.

- Керамические блоки имеют хорошую паропроницаемость, поэтому стены будут «дышать», а влажность в помещении всегда будет оптимальной.

К недостаткам керамических блоков относят:

Пористая структура керамических блоков делает их неустойчивыми перед сильными ударными нагрузками – эту особенность нужно учитывать при транспортировке материала, а также при погрузочно-разгрузочных работах.

Керамоблоки не гидрофобны, они могут впитывать воду, поэтому хранить их следует только в сухом месте, соблюдать осторожность при перевозке, не допуская намокания материала под дождем и снегом. Используя блоки в строительстве, между ними и почвой нужно предусмотреть хорошую гидроизоляцию.

Некоторые недобросовестные производители обозначают в сертификатах продукции марку, которая не соответствует действительности

Если при производстве были допущены ошибки или погрешности, может пострадать прочность керамоблоков, что можно проверить только опытным путем.

Сравним материалы между собой

Таблица 5. Сравнение основных характеристик кирпича разного вида:

Наименование свойства (характеристики)Сравнительный анализ, поиск лидераТеплопроводность

Что касается теплоэффективности, то лидера среди обсуждаемых видов кирпича выбрать сложно. Чем прочнее изделие, тем выше и его коэффициент теплопроводности, а прочность у изделий примерно одинаково хороша.

Выделить можно гиперпрессованные изделия клинкерные. Они обладают минимальной способностью к сохранению тепла.

МорозостойкостьПримерно одинаково хороша у всех видов и может достигать 300 циклов.ПрочностьМарки прочности также хороши у всех. Как уже говорилось выше, наиболее прочными являются гиперпрессованные изделия и некоторые представители керамики, например, клинкер.Ассортимент продукцииВ статье мы говорили про классификации изделий и смогли убедиться, что выбор их достаточно широк вне зависимости от вида. Однако керамику все же стоит выделить, ее ассортимент максимально богат, да и архитектурные возможности весьма завидные.Сложность производства

По-своему, все технологии изготовления сложны и требуют наличия дорогостоящего оборудования.

А вот если говорить о домашнем производстве, проще всего будет изготовить кирпич-сырец с соломенным наполнителем. Для этого потребуется минимум затрат как на сырье, так и на оборудование.

СтоимостьНаиболее дорогостоящим является безобжиговый вид, в особенности, это касается декоративных изделий. На втором месте разместилась керамика. А вот силикат – достаточно бюджетный вариант.

Сравнение кирпича разного вида с другими материалами

Удобство и скорость кладки

Для кладки газоблока применяется тонкошовный клей, расход которого очень невелик. Можно замешать целое ведро клея, нанести тонкий слой, и быстро выложить на него около 10 блоков газобетона. Далее теркой идеально выравниваете плоскость газоблоков, выравнивание рядов происходит очень быстро. Из недостатков кладки газоблока отметим требование к армированию самой кладки и наличие армопояса. Более подробно про это читайте в нашей отдельной статье.

Для кладки керамоблоков применяется раствор, которого нужно замешивать намного больше, швы получаются в 5 раз толще, что связано с большой погрешностью в геометрии блоков (4-5мм). Для теплой керамики не требуется промазка вертикальных швов, так как там присутствуют пазы.

Стоит отметить, что газобетонные блоки намного крупнее, что опять же ускоряет кладку.

Газоблок — (600*250*200).

Теплая керамика — (380*250*220).

Как итог, сами газобетонные блоки укладываются намного проще, быстрее и экономней по клею. Но газобетон требует армирование рядов и армопояс под перекрытия. Но даже с учетом этого, газобетон немного выгоднее по трудозатратам.