Преимущества пластиковых труб

Поделки из пластиковых труб, выполненные своими руками, имеют ряд преимуществ:

- Пластик не надо регулярно подкрашивать для сохранения внешнего вида, хотя при желании его можно покрасить в любой цвет и даже нарисовать узор или полноценную иллюстрацию, имитирующую что-либо, например, ствол дерева.

- Такие вещи будет легко разобрать при необходимости и так же просто собрать обратно. В таком виде они довольно компактны и удобны для транспортировки.

- При нагревании такие трубы не выделяют вредных веществ, поэтому их можно оставлять на солнце в любую температуру, что особенно актуально для дачников.

- Они допускают огромное количество разных вариантов поделки, что позволяет делать из них практически что угодно для разных целей, как практических, так и декоративных.

Пневматический и электрический инструмент

В Канаде есть поселение староверов, которые живут по своим законам: не пользуются электричеством, не ездят на велосипедах и автомобилях. Но это не мешает им иметь столярную мастерскую и вместо электричества использовать сжатый воздух. Для этого все помещения оборудованы воздуховодами от огромного компрессора, на каждом верстаке есть точка подключения пневмоинструментов. Применяя различные столярные приспособления, канадские умельцы вполне справляются с изготовлением мебели без электроэнергии.

В Канаде есть поселение староверов, которые живут по своим законам: не пользуются электричеством, не ездят на велосипедах и автомобилях. Но это не мешает им иметь столярную мастерскую и вместо электричества использовать сжатый воздух. Для этого все помещения оборудованы воздуховодами от огромного компрессора, на каждом верстаке есть точка подключения пневмоинструментов. Применяя различные столярные приспособления, канадские умельцы вполне справляются с изготовлением мебели без электроэнергии.

В мастерской огромные окна, так как электрическое освещение не применяется. Все станки работают от сжатого воздуха. Внешняя конструкция станков не меняется, только вместо электрического двигателя установлен пневматический мотор. Рабочая станция обеспечивает работу пневматических шуруповёртов, дрелей, фрезеров.

Распиловочный станок

Высокие обороты болгарки позволяют использовать её с пильным диском для обработки древесины. Без определённой защиты это очень опасно. Мастера придумали очень полезное и оригинальное устройство самоделки для столярки своими руками, позволяющее безопасно использовать болгарку в качестве распиловочного станка.

Для этого изготавливается специальная защита, подобная стандартному кожуху, которым комплектуется инструмент. Она имеет салазки, две ручки и поворотное устройство. Салазки выглядят в виде пластины размером 200 х 120 миллиметров, с прорезью для выхода пильного диска.

К кожуху приварены две ручки для удерживания распиловочной машинки при работе. Резать и распиливать небольшой толщины пиломатериал очень удобно, а высокие обороты машинки на столярном станке позволяют легко резать материал толщиной до 30 миллиметров.

Вертикально-сверлильная модель

Станину можно изготовить из кусков уголка 50х50 миллиметров и стального листа толщиной 5 миллиметров. Для этого по краям листа на всю длину приварить два уголка, они будут выполнять функцию ножек. Размер стола 350 х 200 миллиметров. Сверху приварить кронштейн с квадратной трубы высотой 80 миллиметров для крепления стойки.

Стойка или направляющая для дрели изготовлена из квадратной трубы толщиной три миллиметра. В верхнее отверстие вварен отрезок водопроводной трубы длиной восемь миллиметров. В неё вставляется механизм натяжения троса. Высота стойки 700 миллиметров. Стойка вставляется в кронштейн и обжимается четырьмя болтами — по два на двух гранях квадратной трубы.

Каретка — это подвижный узел, на котором крепится дрель. Она сделана из уголков 50х50, сваренных между собой, высота 170 миллиметров, проушины изготовлены из полосы толщиной три миллиметра. В проушины вставляется ось, на которую наматывается трос.

Привод каретки состоит из оси, на которую намотан трос и рукоятка. Один конец троса закрепляется на нижнем кронштейне. Верхний конец троса закрепляется в трубе на верхнем торце стойки. До каретки крепится специальный кронштейн с посадочным местом под электродрель. Сама дрель затягивается специальным зажимом, сделанным из полосы толщиной 2 и шириной 40 миллиметров.

Самодельное токарное приспособление

- привод;

- станина;

- задняя бабка;

- подручник.

Различие только в выборе привода. У кого что найдётся из электромеханических устройств, то и устанавливают на изделие:

- электродрель;

- болгарка;

- фрезер;

- электродвигатель от стиральной машины.

Можно усовершенствовать уже сделанную металлорежущую конструкцию, добавив ей дополнительных функций. Например, можно разместить горизонтально на верстаке или столе сверлильный станок. Приводом служит электрическая дрель. Задней бабкой будет рабочий стол, в котором просверлено отверстие по оси сверла в патроне и нарезана резьба для завинчивания неподвижного центра.

Можно усовершенствовать уже сделанную металлорежущую конструкцию, добавив ей дополнительных функций. Например, можно разместить горизонтально на верстаке или столе сверлильный станок. Приводом служит электрическая дрель. Задней бабкой будет рабочий стол, в котором просверлено отверстие по оси сверла в патроне и нарезана резьба для завинчивания неподвижного центра.

Дополнительно установить подручник, закрепив его на подвижном кронштейне стойки. Заготовка крепится одним концом в трезубце, зажатом в сверлильном патроне, вторым концом в неподвижном центре. Для небольшого количества несложных деталей — вполне хороший самодельный деревообрабатывающий станок с приспособлением и оснасткой для изготовления фигурных деталей, получаемых путём точения.

Перечень инструментов и механизмов для мастерской или гаража ограничивается только площадью помещения и материальными возможностями владельца. Несмотря на то, что многие изделия изготавливаются из отходов, затраты на покупные детали и инструмент, необходимый для сборки, весьма ощутимые.

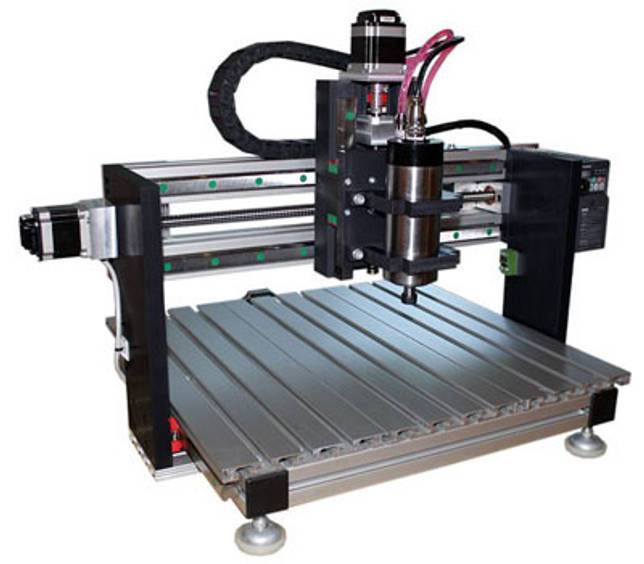

Фрезерные станки с ЧПУ для дерева и по металлу

При фрезеровании деревянных деталей программное обеспечение позволяет значительно расширить возможности станка и качество обработки. Для его формирования устанавливаются такие элементы, как порт LPT и блок ЧПУ. Для изготовления копировального блока можно использовать каретки старого матричного принтера.

Сборка фрезера для дерева осуществляется в следующем порядке:

- Столешница изготавливается из ДСП или фанеры толщиной не менее 15 мм.

- Делается вырез для фрезы и ее установка.

- Закрепляется привод, трансмиссия и шпиндель станка.

- Устанавливаются упоры и ограничители.

Сборка фрезера по металлу требует более прочного основания для станка:

Сборка фрезера по металлу требует более прочного основания для станка:

- Монтаж колонны и станины в форме буквы «П». Элементы делаются из стального швеллера. В П-образной конструкции перемычку образует основание самого инструмента.

- Направляющие элементы выполняются из стального уголка и на болтах устанавливаются на колонну.

- Направляющие консоли выполняются из прямоугольной трубы. В них вставляется винтовой штырь. Движение консоли обеспечивается с помощью автомобильного домкрата на высоту до 12-15 см.

- Рабочая столешница изготавливается из ДСП или фанеры.

- На столешнице закрепляются тиски, направляющие из металлического уголка, штыревые фиксаторы.

- Вращающаяся часть устанавливается так, чтобы вал располагался вертикально.

Советуем почитать: Фрезер ручной по дереву

Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

Среди распространенных приспособлений для столярной мастерской своими руками выделяют верстак. Прочный и габаритный стол, позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

Пример столярного верстака

В комплектацию устройства входят:

- Рабочая поверхность. Для нее используют твердую древесину, чтобы увеличить срок эксплуатации приспособления. Толщина должна быть не менее 6 см.

- Опоры. Собирают из деревянных балок или металлических пластин. Главная задача – обеспечить устойчивость всему механизму.

- Тиски для закрепления изделия. Если стол будет длинным можно установить сразу двое тисков.

- Ящичек для инструментов. Полезное углубление или выдвижная конструкция, обеспечивающая быстрый доступ к необходимым небольшим деталям.

Покупной складной верстак для работы

Чтобы самостоятельно собрать столярный верстак для своей мастерской, стоит выбрать чертеж, закупить материал для работы.

Чертежи столярного верстака своими руками

Перед покупкой материалов для сборки собственного верстака, стоит задуматься о подробном чертеже. В него должны входить размеры самого станка, желательно отметить габариты используемых материалов и их количество.

Например, готовый чертеж складного верстака своими руками может выглядеть так:

Пример чертежа складного верстака

Какую бы модель для создания вы ни выбрали, учитывайте несколько особенностей рабочего стола, обеспечивающие удобство резки древесины:

- рост и длина рук мастера: от этих параметров зависит высота и ширина столешницы;

- какая рука рабочая: располагать тиски справа или слева;

- какие заготовки будут изготавливаться: выбор формы стола;

- какую площадь в помещении отводите для верстака.

Учитывая все эти параметры, вам будет легче определиться с чертежами столярного верстака и размерами станка. Вот несколько интересных примеров:

Вариант с размерамиС установкой тисковПодробное описание к чертежуУниверсальный домашний верстак

Инструкция по сборке деревянного верстака своими руками

Можно купить верстак деревянный в магазине или через интернет-каталоги, но дешевле сделать его самостоятельно. Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Работа по изготовлению будет включать несколько этапов:

Когда конструкция собрана, установите на нее тиски. Чтобы полностью понять, как собрать столярный верстак своими руками, посмотрите видеоматериал:

Изготовление столярных тисков для верстака своими руками

Профессиональные «самоделкины» собирают не только столы для работы, но и тиски своими руками по чертежам. В любую конструкцию такого зажима будут входить несколько элементов:

- Опоры, где каждая приходится губкой для зажима.

- Двигающаяся зажимная губка.

- Направляющие из металла. По ним двигается губка.

- Ходовой винт, для перемещения элементов.

- Воротка. Необходима для вращения винта.

При изготовлении самодельных тисков своими руками можно использовать различные подручные материалы. Например, есть вариант конструкции из профильной трубы. Для этого приготовьте несколько отрезков трубы разного размера, стальную шпильку с крупной резьбой и гайки двойные.

Инструкция по созданию верстальных тисков из профильной трубы:

А также посмотрите видео «тиски своими руками в домашних условиях»:

Чертежи слесарного верстака своими руками из металла

Слесарный металлический верстак больших отличий от столярного не имеет. В основе жесткий металлический, а не деревянный каркас. К нему крепятся тиски, а весь верстак рассчитан на выдерживание силы удара кувалдой.

Вариант домашнего металлического верстака

Металлические верстаки своими руками могут иметь одну, две или три тумбы, а также не иметь полочек и ящичков для мелких деталей. По прочности для работы в гараже можно сделать обычный стол из металла толщиной до 5 мм и усиленную конструкцию, где применимы листы от 10 до 30 мм.

Вот несколько полезных чертежей для изготовления металлического верстака для своей мастерской:

Простой вариант слесарного верстакаГабариты самодельного инструментаСовмещение верстака и стола для работыЗакрепленные тиски

Вспомогательные приспособления

Кроме активных станков, в которых для приведения в движение рабочего инструмента используют электромоторы, в домашней мастерской используют механизмы с ручным приводом. Интересные или полезные самоделки, столярные приспособления и инструмент, сделанные своими руками, помогут мастеру при изготовлении деталей, сборке узлов, ремонте различных механизмов.

https://youtube.com/watch?v=ckulUixg2w4

К сведению!

В Интернете можно найти много схем и чертежей самодельных аппаратов для обработки металла, дерева и других отделочных материалов.

Мини-пресс

Гидравлический пресс редко применяют в домашнем хозяйстве, но в гаражной мастерской ему найдётся применение. При ремонте автомобиля возникает необходимость силового воздействия для сборки/разборки узлов и механизмов. При разовой работе можно воспользоваться тисками или молотком, но эти методы малоэффективны, а качество соединения будет низким. Если часто приходится работать с плотными посадками, без мини-пресса в мастерской не обойтись.

Приспособление состоит из силовой рамы и гидроцилиндра с маслонасосом. В качестве последнего применяют гидравлический домкрат, рассчитанный на вес грузового автомобиля. Силовую раму собирают из металлических профилей. Её делают цельной, сваривая детали между собой, либо разборной, скрепляя компоненты болтовыми соединениями. В раме предусматривают подвижный стол для изменения расстояния между домкратом и опорной поверхностью, чтобы можно было работать с узлами разных размеров.

Верстак

Чем бы ни планировал мастер заниматься в гараже или подсобном помещении, без рабочего стола ему не обойтись. Его функционал будет зависеть от вида деятельности. В столярной мастерской нужен деревянный верстак, собранный из досок толщиной 40-60 мм и большой рабочей поверхностью. Для сварочных работ изготавливают металлический стол, желательно с поворотной поверхностью. Верхнюю плиту делают из листового проката.

В общем случае мастеру понадобится устойчивый верстак, на котором будут закреплены тиски, предусмотрены места под установку струбцин. Как правило, каркас стола делают из металла. Для этого используют стальные уголки с шириной полки не менее 5 см или квадратные профильные трубы размером 50 х 50 или 60 х 60 мм. Остов делают сварным, исключив резьбовые соединения, которые могут раскрутиться при вибрации. Столешницу собирают из досок толщиной 50 мм. Поверхность шлифуют и красят, если необходимо покрывают тонким листовым железом.

К сведению!

В столе целесообразно предусмотреть выдвижные ящики, в которых можно хранить ручной инструмент и всякую полезную мелочь.

Трубогиб

При работе с металлом иногда нужно придать заготовке изогнутую форму. Фасонные изделия понадобятся при изготовлении теплиц, навесов, заборов и калиток. Гнуть детали вручную невозможно – придать заготовке правильную форму не получится. Требуемый радиус изгиба получают при помощи трехвалкового механизма, основу конструкции которого составляют два опорных и один центральный ролик. Последний осуществляет давление на трубу, положение которого и определяет радиус её изгиба.

Для изготовления трубогиба понадобятся металлические пластины из толстого листа, круглый стальной прокат подшипники, ролики, нажимной механизм. Процесс изготовления:

- Металлические пластины размещают параллельно на расстоянии 10 см друг от друга. Между собой их скрепляют резьбовыми шпильками или сваркой.

- К пластинам крепят неподвижные подшипниковые узлы, в которые вставляют круглые оси.

- В основании конструкции устанавливают нажимной механизм. Он может быть винтового или гидравлического действия.

- К нажимному механизму крепят подшипники с подвижной осью. На край последней надевают вороток.

- На осях размещают фасонные ролики.

В мастерскую своими руками можно сделать много станков и приспособлений. Дополнив рабочее место системой удаления пыли и стружки, ярким освещением мастер сохранит своё здоровье и обезопасит процесс

Неважно, какой вариант выбран для обустройства, стоит предусмотреть полочки для инструментов или ящики для оборудования. Главное, чтобы пользоваться механизмами, сделанными своими руками, было удобно, легко и безопасно

Самая простая мышеловка в мире

Это название можно присвоить многим самодельным мышеловкам, изобретенными умельцами. Их объединяет одно – это гуманное обращение со зверьками, попавшими в ловушку. Устройство не убивает животное, а изолирует его. Несколько примеров, как сделать простую мышеловку:

Пластиковая воронка

Разрезают пластиковый 3 литровый баллон пополам. Отрезанную горловину переворачивают и вставляют её в нижнюю часть бутыли. На дно насыпают приманку (семечки, зерно и прочее).

Ловушку ставят вплотную предмету, по которому мышь могла бы взобраться. Грызун, провалившись в воронку, уже не может выбраться из бутыли.

Консоль

Конструкция представляет собой опрокидывающуюся площадку. Её делают из куска картона или пластика. Планку помещают на плоскости так, чтобы её половина повисала в воздухе.

На край консоли помещают приманку так, чтобы планка была на грани равновесия. Зверёк, дойдя до приманки, опрокидывает планку и падает вместе с ней в подставленное ведро.

Подвеска

На край стола кладут пустую пластиковую бутылку с приманкой на дне. К горлышку крепят шнур, проткнув пластик крючком из канцелярской скрепки. Другой конец шнура привязывают к какой-либо опоре.

Мышь, привлечённая запахом пищи, проникает в ёмкость. Бутылка опрокидывается под тяжестью грызуна и повисает на шнуре.

Ударная отвёртка из стартера

Бывают ситуации, когда открутить заржавевший болт или винт обычным инструментом невозможно. Ударная отвёртка с этим делом отлично справляется. Инструмент изготавливают своими руками из деталей автомобильного стартёра:

- Из корпуса стартёра извлекают вал и втулку.

- Часть вала срезают, оставляя стержень со шлицами.

- На втулку одевают отрезок трубы, подходящего размера.

- К концу трубы приваривают обрезок болта равного диаметра.

- Конец вала обтачивают в форме четырёхгранника, на который одевают головки нужного размера. Для винтов в головку вставляют биту.

При ударе молотком по головке болта, вал скользит скошенными шлицами внутри втулки, совершая вращательное движение. Чем сильней удар, тем с большим усилием проворачивается вал.

Мини-станки в быту

Кроме массивных верстаков, популярны и самодельные мини-станки для домашней мастерской. Одно из них — устройство для заточки ножей.

Точило изготавливается из двигателя, снятого со старой стиральной машины, мощностью 220 Вт. При необходимости ее увеличивают до 400 Вт, подобрав альтернативный вариант двигателя.

Детали станка для заточки ножей:

- трубка для фланца;

- гайка для крепления камня на шкиве;

- металлическая заготовка для защитного кожуха толщиной 2−2,5 мм;

- точильный камень;

- шнур электрический с вилкой;

- брусок из металла или древесины для установки станины.

Фланец изготавливается в полном соответствии с размерами втулки, встроенной в мотор. На неё же будет надеваться и точильный камень, поэтому на одной из сторон делается резьба.

Деталь запрессовывается с обратной стороны с помощью нагрева. Зафиксировать ее можно с помощью болта или сварки.

Важно! Резьба нарезается в противоположную сторону к направлению вращения вала. В противном случае фиксирующая гайка будет слетать

Кабельный шнур с вилкой присоединяется к обмотке. Устанавливается станина, а к ней крепится прибор.

Самодельные станки своими руками станут отличными помощниками в повседневной жизни и помогут существенно сэкономить на покупке оборудования. Кроме того, такой станок — предмет гордости мастера, поэтому работать за ним намного приятнее и комфортнее.

В хозяйстве все пригодится

Циркулярный станок очень просто изготовить из обычной ручной циркулярной пилы из магазина. Её следует прикрепить к выбранной заранее станине и закрепить на каркасе. Правда, такой циркулярный станок не будет тянуть очень большие нагрузки, но для домашнего пользования будет подходить отлично. И вы сможете изготовить такой станок абсолютно индивидуальным, подходящим под ваш рост для удобства, чтобы стоять и работать за ним было комфортно.

Самоделки для гаража и домашнего мастера могут быть абсолютно разными. Трубогиб обязательно пригодится домашнему мастеру. Не секрет, что благодаря трубогибу можно выгибать трубы из любого металла. Зачем гнутые трубы? Они понадобятся при постройке теплиц, парников, монтажа парового отопления и еще много для чего, что придумает пытливый и изобретательный ум мастера.

Для конструирования самого простого вида трубогиба следует выпилить один край доски полукругом. Эту заготовку необходимо прикрепить к очень устойчивой поверхности. И обязательно прикрепить ограничительную деталь. Она должна располагаться на определенном расстоянии от деревянной заготовки, именно в это пространство и будет вставляться нужный конец трубы.

Мастерская настоящего хозяина отличается полным порядком, поэтому кроме станков, верстака можно сделать самодельные приспособления для мастерской, где будут храниться инструменты, сверла, гвозди, шурупы и другие мелочи.

Правила эксплуатации фуговального станка по дереву своими руками

В конструкциях изготовленного своими руками фуговального станка очень важно правильно выставить настройку оборудования, чтобы погрешности не превышали дозволенные показатели:

- перпендикуляр – максимально 0,1 мм/см;

- плоскость – 0,15мм/м.

С технологией изготовления фуганка своими руками можно ознакомиться при помощи видео.

Если в процессе эксплуатации на обрабатываемой поверхности появляется эффект мшистости или подпалины, значит затупились режущие элементы. Чтобы обработка деталей с габаритами менее 3х40 см была более комфортной, удерживать их нужно с помощью толкателей.

Кривая поверхность заготовки после выполненной обработки свидетельствует о том, что нарушено правильное размещение ножей и рабочей поверхности. Эти элементы нужно выставить заново.

Все эти станки могут быть полезны для проведения ремонта в доме или элементарной починки вещей. Поэтому их присутствие в домашней мастерской будет нелишним. Независимо от того, каким будет оснащение гаража, все станки требуют аккуратного и внимательного отношения. Во время работы никогда нельзя забывать о безопасности.

Самодельный циркулярный пильный станок

Отрезной станок из болгарки, сделанный своими руками, не уступает некоторым образцам заводского изготовления. Болгарка представляет собой довольно мощную ручную циркулярную пилу.

Станок на основе болгарки выполняет точные резы пиломатериалов и металлопрофиля. Для его изготовления понадобится сам электроинструмент, сварочный аппарат и металлопрофиль.

Пошаговая инструкция сборки станка

- К отрезку трубы приваривают две металлические планки, в которых просверливают монтажные отверстия.

- Соответственно, в кожухе болгарки тоже делают два отверстия.

- Планки прикручивают болтами к кожуху.

- Делают станину станка из металлического листа с приваренными снизу опорными уголками.

- Сваркой крепят к станине вертикальный отрезок уголка, в котором просверливают отверстие.

- К нижнему концу рычага приваривают отрезок уголка и просверливают вместе с трубой насквозь.

- Болт продевают через отверстия и гайкой затягивают шарнирное соединение вертикальной стойки с рычагом. Дополнительно устанавливают контргайку.

- В вертикальном положении рычаг болгарки принимает устойчивое положение.

- В месте соприкосновения пильного диска со станиной делают пропил, чтобы диск мог полностью разрезать заготовку.

- Ручку электроинструмента переставляют на конец рычага.

- В качестве дополнительных приспособлений, на станине устанавливают поперечный и угловой упор.

При необходимости электроинструмент снимают со станка и используют циркулярную пилу в ручном режиме.

Самодельная лучковая пила

Лучковая пила удобный инструмент для распиловки стволов деревьев и пиломатериалов. Конструкция пилы простая, сделать ручной инструмент своими руками несложно. Для этого нужно приготовить инструменты и материалы:

Инструменты

- дрель;

- пила-ножовка;

- стамеска;

- молоток;

- нож.

Материалы

- шнур;

- деревянная рейка 20 х 40 мм;

- шплинты – 2 шт.;

- черенок ø 10 мм;

- пильное полотно;

- морилка;

- лак по дереву.

Пошаговая инструкция по изготовлению лучковой пилы

- Рейку распиливают на три части (две вертикальные боковые планки и среднюю горизонтальную планку).

- В боковых ручках стамеской делают пазы.

- На концах средника стамеской вырезают выступы под пазы.

- Средник соединяют с боковыми ручками.

- В местах соединений просверливают сквозные отверстия. В них забивают деревянные шплинты.

- Шплинты образуют шарнирные соединения. Это нужно для подвижности нижних концов боковых реек при натяжении полотна.

- В нижних концах боковин делают пропилы – параллельно среднику.

- В отверстия пильного полотна вставляют короткие болтики и затягивают их гайками.

- Полотно заводят в пропилы таким образом, чтобы болты оказались снаружи конструкции.

- На верхних концах ручек вырезают круговые канавки.

- На концах двойного шнура делают петли, которые одевают на канавки.

- Между тетивами шнура вставляют черенок, длинный конец которого упирается в средник.

- Тетиву пилы закручивают с помощью черенка, добиваясь нужной степени натяжения пильного полотна.

- Древесину покрывают морилкой и двумя слоями лака.

- После высыхания лака пила готова к работе.

Переносной ящик для пива

Ящик для напитков в стеклянной таре — удобное приспособление для одновременной переноски нескольких бутылок на природе или на пикнике. Чтобы сделать такую коробку своими руками, вам потребуются следующие инструменты и материалы:

Инструменты

- болгарка;

- головоломка;

- отвертка-дрель;

- дрель;

- пила по дереву;

- молоток;

- перьевое сверло.

- стамеска;

Материалы (править

- полоски из фруктовой коробки — 5 шт.;

- обрезной край — 1050 х 170 х 15 мм;

- ручка ø 36 мм и длина 350 мм;

- пятно;

- винты;

- гвоздь.

Пошаговая инструкция по сборке коробки

- Доска обрезная распиливается на три одинаковые части (нижняя и две боковые стенки) длиной по 350 мм каждая.

- Две доски вырезаются лобзиком так, чтобы от центра боковые стенки становились тоньше и заканчивались овальной вершиной.

- В верхней части боковых стенок перьевым сверлом просверливаются отверстия ø 36 мм.

- Все деревянные детали очищаются шлифовальной машиной с абразивным кругом. Ручка отшлифована вручную наждаком.

- по краям дна просверливается 4 отверстия тонким сверлом. Снизу гнезда отверстий зенкованы.

- Борта устанавливаются по бокам днища. Саморезы прикручиваются снизу снизу. Головки винтов «прячутся» в пазах отверстий.

- По бокам прибиваются по две планки шпильками с каждой стороны ящика. Они станут вертикальным ограждением для бутылок.

- В трех планках сделаны прорези так, чтобы, сложив их, получился ящик с квадратными отверстиями для стеклянной тары.

- Поворот укладывается снизу между боковыми стенками.

- Гвоздики прибивают в тех местах, где торцы обрешетки упираются в боковые стенки и перила.

- В отверстия в верхней части боковых стенок вставляется шток диаметром 36 мм.

- Забивая гвозди под углом, зафиксируйте ручкой боковые стенки.

- Вся поверхность коробки обработана морилкой.

Коробка готова к использованию. В портативном контейнере можно бесплатно разместить 6 бутылок пива или другого напитка. Обрешетка и перила ящика предотвратят поломку или падение бутылок во время транспортировки.

Конструирование пресса для гаража своими руками

Конструкция самодельного пресса для гаража предназначена для выполнения рихтовочных работ, прессовки, изгибов листовых материалов и для сжатия. Устройства для слесарных работ отличаются компактной и простой конструкцией. Усилия от подобного пресса могут варьироваться в пределах 5-100 тонн. Для гаражных работ вполне достаточно показателя в 10-20 тонн. Чтобы сделать подобную конструкцию применяется ручной привод. Гидравлическое устройство содержит две камеры с поршнями.

Самодельная конструкция

Пресс своими руками из домкрата чертежи

Как сделать простое устройство можно посмотреть на специальном видео пресса из домкрата своими руками:

Несложный вариант – гидравлический, который можно сконструировать из бутылочного домкрата. Важным элементом является станина, внутри которой размещается домкрат. В качестве надежной базы применяется платформа. Верхняя поверхность применяется для опоры обрабатываемых элементов. Стол должен свободно перемещаться по станине вверх и вниз. При этом жесткие пружины крепятся к основанию с одной стороны, а к рабочей поверхности с другой.

Применение домкрата

Вот простая схема сборки:

- по чертежам вырезаются необходимые элементы;

- с помощью сварки монтируется основание. При этом стальная конструкция должна напоминать букву П;

- выполняется мобильный стол из трубы и швеллера;

- в завершение фиксируются пружины.

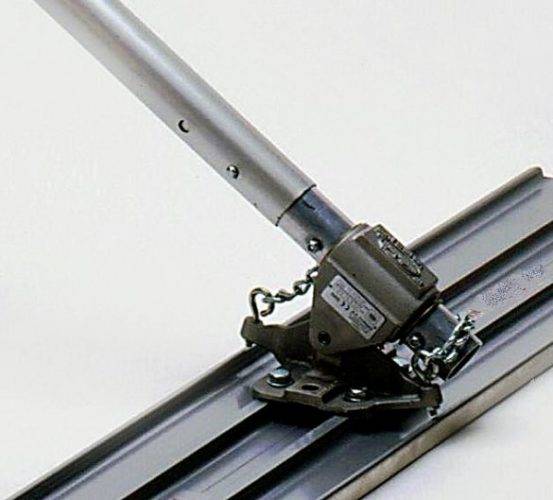

Ручная гладилка для бетона

Не менее, чем самодельные станки для домашней мастерской, важны приспособления для стройки и ремонта.

Каждый, кто хоть раз сталкивался с бетонными работами, знает, как сложно загладить свежеуложенную смесь до идеального состояния. Если на небольших площадях можно обойтись правилом, то при заливке площадки перед домом или стоянки для автомобиля, обычным инструментом не обойтись. На помощь приходит гладилка для бетона, которая за счёт длинной рукоятки (от 3 до 12 м) позволяет загладить бетон на большей площади, не наступая на разравниваемую поверхность.

Принцип действия такого приспособления, чем-то напоминающего швабру, прост. Есть рабочий профиль (его ещё называют «крылом»), закреплённый на длинной рукоятке. При движении от себя у гладилки, за счет редуктора, приподнимается противоположный от пользователя край. Т.е., за счёт угла наклона «крыла», гладилка скользит по бетону, а не собирает его перед собой. При движении к себе, наоборот, задирается сторона, обращённая к рабочему, и гладилка снова заглаживает бетон.

Несмотря на простоту приспособления, цену на него нельзя назвать гуманной. Именно это сподвигло ronik55 поделиться опытом своего отца, изготовившего гладилку для бетона, потратив всего 500 руб.

Следующие фото наглядно демонстрируют, как устроена такая гладилка. Берём металлический профиль (размеры зависят от заглаживаемой площади), привариваем к нему поперечные ребра жесткости, на которых, в свою очередь, закрепляются шарнирные узлы, сделанные из труб.

Самый главный элемент, за счёт которого меняется угол подъёма «крыла» — это вращающийся редуктор с цепью.

При вращении рукоятки цепь наматывался на трубу, и один край гладилки приподнимается.

Проведя гладилку до конечной точки, мы вращаем рукоятку в обратную сторону. Цепь снова наматывается, и приподнимается край гладилки, обращённый к пользователю.

Тянем гладилку на себя и повторяем все действия, пока не закончим работу.

Специальная станина

Болгарка, как и электродрель, быстро вошла в жизнь домашнего специалиста и заняла положение многоцелевого прибора. Она может применяться для резки труб, листов, камня и плитки, ею полируют и шлифуют. Оборудование нашло широкое применение при починке кузовов авто. Для удобства допускается произвести приспособления для домашней мастерской своими руками:

- Для того чтобы сделать приспособление экономичнее и проще, можно брать дерево. Как и в каждом стационарном устройстве, частью активной области могут быть доски величиной 400 x 400 x 20 мм.

- Внизу к плите с помощью шурупов необходимо приделать ножки в виде 2-х планок 40 х 40 миллиметров.

- Приставить к пластинке часть шириной 100 х 50 мм.

- К планке с помощью шурупов приделать дверную петлю с длинной пластинкой.

- Болгарку необходимо приспособить к плите зажимом.

https://youtube.com/watch?v=HRY26UU-T3c

Материалы для изготовления станков

Если нужно сделать станки из дерева своими руками, то понятно, что основным материалом для их изготовления будет дерево. Это могут быть доски, заготовки из листовых пиломатериалов: фанеры, ДСП или OSB.

В качестве привода для деревообрабатывающих станков допускается использовать различный аккумуляторный или же электроинструмент: УШМ, дрель, шуруповерт, ручной фрезер.

Самодельные станки из дерева своими руками популярны тем, что их изготовить под силу даже начинающим мастерам. Ну и самый главный плюс — все материалы доступны и стоят недорого.

Однако если нужен мощный станок, то вместо дерева уже используется металл. Ну и, помимо стандартного набора инструментов для работы потребуется сварочный аппарат и болгарка.

Таким образом, различные станки и приспособления, изготовленные из металла, потребуют от вас больших вложений, но на выходе они получаются более надежными и функциональными.

Некоторые мастера, которые делают станки из дерева своими руками, используют кроме дерева другие материалы: например, пластик или оргстекло. В некоторых случаях это вполне оправданно.