Производство шлакоблока в домашних условиях

- Готовим смесь средней текучести, как и обычный цементный раствор, используемый для заливки фундамента.

- Перед заливкой в форму, его следует «утрусить». В промышленных условиях для этого используется специальное оборудование. В быту же желательно иметь небольшой глубинный вибратор. Если же его нет, емкость просто простукивается снаружи небольшим молотком.

Это необходимо для того, чтобы все компоненты смеси распределились равномерно, заполнив все пустоты формы. Также простукивание удаляет пузырьки воздуха, которые значительно понижают прочность изделия. Заливаем бетон. В формах он должен отстояться около 96 часов.

- По истечении вышеуказанного времени, продукт извлекаются из форм. Во время сушки блоков, их следует смачивать водой во избежание пересыхания, после чего материал накрывается клеенкой.

- Спустя 28-30 дней стройматериал полностью готов к использованию.

Какие существуют особенности производства шлакоблока?

При производстве шлакоблоков особое внимание следует уделить сушке. Так, например, какая-либо вмятина или неровность испортят строительный материал

Ещё одним требованием к качеству материала является геометрия. Большое количество неровностей и изъянов – предпосылка к увеличенным расходам на отделку возведенных стен. Поэтому, чтобы изделие получилось ровным, следует наполнять форму или виброформу до краёв. Не скупитесь насыпать раствор с горкой, ведь вибрация утрясёт вашу смесь.

Пример наполнения формы

Для лучшей пластичности при замесе раствора не забывайте засыпать пластификатор в расчёте 5 г на один блок. Это избавит изделие от возможных трещин, повысит прочность и морозостойкость. Для постройки небольшой бани замешивать раствор можно вручную, но ускорить процесс поможет бетономешалка. Вам достаточно купить или одолжить на время небольшой агрегат, ёмкостью 02-0,5 куб. м.

Видео – Самодельная бетономешалка

Перед приготовлением смеси за 5-6 часов до этого увлажняют шлак. Это позволит лучше связать крупинки цемента и фракции наполнителя. Следует заметить, если вы заполняете деревянные или металлические формы без возможности подведения виброутряски, смесь должна быть жидковатой.

Производство шлакоблока

Безвибрационный способ

И так, формы готовы, теперь самое время попробовать произвести первый шлакоблок своими руками. Для этого необходимо выполнить следующие действия:

В первую очередь форму необходимо разместить на ровной поверхности. Для этого подойдет железобетонная плита или металлический лист.

Внутренние поверхности формы нужно протереть отработкой или соляркой. Удалить лишнюю смазку можно ветошью

Обратите внимание, после каждой заливки необходимо отмывать форму от цемента, высушивать на солнце и смазывать заново.

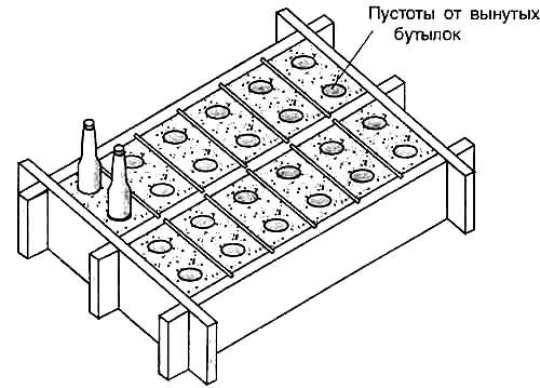

Формы надо наполовину заполнить раствором, после чего поместить в них бутылки. Погружать их следует не до самого конца, оставив зазор около 40 мм.

После помещения бутылок необходимо довести уровень раствора до кромки оснастки

Необходимое количество цемента следует добавить в форму мастерком.

Через несколько часов можно извлечь бутылки. При этом их необходимо поворачивать вокруг оси, чтобы за ними не потянулся еще неокрепший раствор.

Спустя 24 часа можно извлечь шлакоблоки. Для этого надо обстучать по периметру форму молотком, после чего разобрать ее. По разделительным пластинам следует стучать под небольшим углом.

Использование пустообразователей, в роли которых в данном случае выступают бутылки, позволит вам еще больше снизить себестоимость шлакоблоков своими руками. Кроме того, пустоты улучшат теплонепроницаемость будущего строения.

Данный метод не требует вибротрамбовки или другого уплотнения раствора. При этом изделие получается настолько крепким, что расколоть его будет не просто.

Утрамбовка раствора

Утрамбовка раствора

Вибрационный способ

Данный метод является более производительным. Инструкция изготовления блоков выглядит следующим образом:

- Формы надо расположить на вибростоле и заполнить раствором.

- На несколько секунд следует включить двигатель.

- Когда раствор утрамбуется, его необходимо дополнить и еще включить двигатель на несколько минут.

- После утрамбовки шлакоблоки можно вытряхнуть. Однако, перемещать изделие можно будет только спустя 4 часа.

За смену на таком вибрационном станке можно произвести до 300 шлакоблоков.

Замес раствора

Замес раствора

Приготовление раствора

При производстве любых строительных изделий применяют три главных компонента: заполнитель, вяжущее средство и вода. В качестве вяжущего в данном случае используется цемент. Как уже было сказано выше, наполнители могут быть самыми разными. Обычно их не сложно достать бесплатно, в результате чего можно снизить себестоимость шлакоблока своими руками еще больше.

Наполнители также позволяют увеличить прочность изделия и снизить его теплопроводность. Цемент следует применять от 200-той до 600-той марки. Изделия в таком случае приобретают прочность в течение суток, при температуре высыхания от +15 до +45°С.

Если температура составляет от +5 до +10°С, то блоки должны сохнуть на протяжении двух суток. Надо сказать, что 100% прочности шлакоблоки приобретут только спустя 28 суток. При производстве изделий безвибрационным методом, раствор делается в пропорции 1:10. В случае использования цемента 300-ой марки, необходимо увеличить его расход на 15%.

Если применяется вибрационный стол, то раствор делается более густым, в пропорции 1:8. Обработка в пропарочной машине при температуре от+ 50 до 75°C после высыхания и остывания изделие приобретает 60 — 80% от марочной прочности.

Приготовление раствора рекомендуется начинать с перемешивания всех сухих ингредиентов, после чего добавить воду. Смесь можно проверить следующим образом – взять в руку и сжать. Раствор должен не разваливаться, а держать форму отпечатка. Данный способ проверен годами.

Какой лучше использовать станок для блоков

Перед застройщиками, которые решили самостоятельно изготавливать шлакобетонные блоки для возведения стен, возникает вопрос выбора оборудования. Не всегда имеется возможность арендовать станок для производства строительных блоков, особенно в небольших населенных пунктах. Многие принимают решение изготовить оборудование своими силами. В зависимости от финансовых возможностей, можно остановиться на следующих вариантах:

- простейшей конструкции, позволяющей в домашних условиях изготавливать стеновые блоки при минимальных затратах;

- модернизированном варианте агрегата, укомплектованном устройством уплотнения и дополнительными механизмами.

Сложно дать однозначный ответ, какой станок для производства блоков предпочтительнее применять. Все зависит от количества блоков, которые необходимо изготовить и возможностей финансирования. Остановимся на особенностях каждого агрегата.

Станок для блоков упрощенной конструкции

Для изготовления шлакоблоков своими силами в уменьшенном количестве необязательно изготавливать механизированный агрегат, использовать вибратор, а также дополнительные механизмы. Процесс изготовления по упрощенной технологии может осуществляться в специальных формах.

Станок для блоков упрощенной конструкции

Станок для блоков упрощенной конструкции

Порядок действий:

- Соберите формы и обмажьте их внутреннюю поверхность отработанным маслом.

- Залейте в разборные формы шлакоблочную смесь.

- Оставьте на 3–4 часа до застывания раствора.

- Разберите емкости и аккуратно извлеките блоки.

- Обеспечьте возможность высыхания в закрытом помещении.

При необходимости изготовления полой продукции, для формирования полостей целесообразно использовать обычные бутылки от напитков. Упрощенный станок для производства блоков, представляющий собой емкость необходимого размера из древесины или стали, можно изготовить при минимальном объеме затрат.

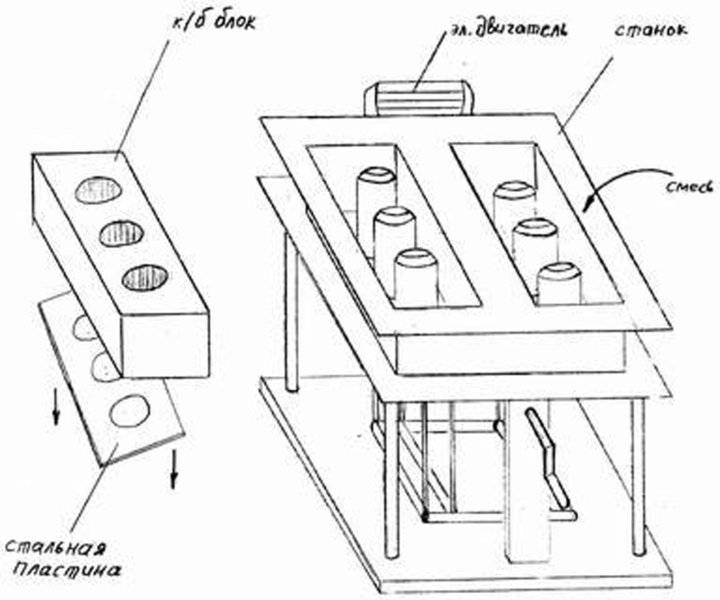

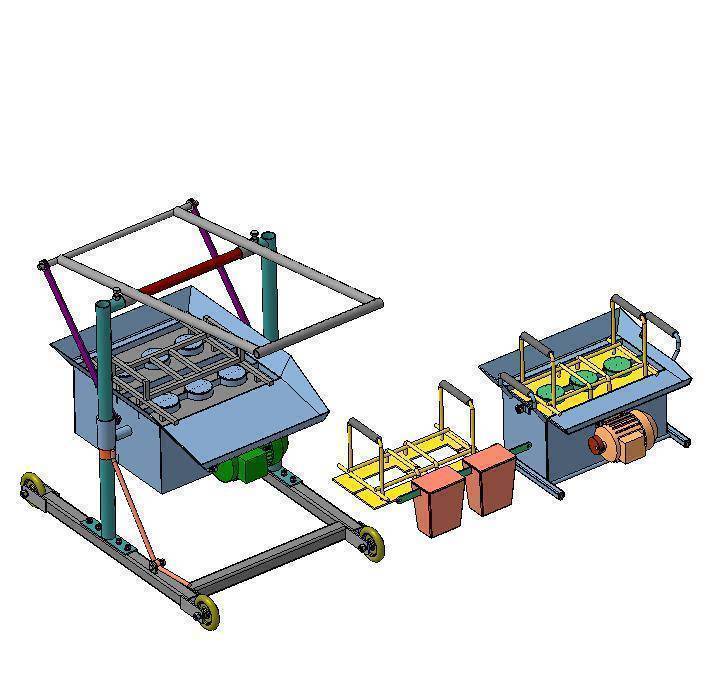

Модернизированный станок для производства строительных блоков

При увеличенной потребности в шлакоблоках для строительства большого здания можно изготовить более сложный станок для производства блоков, укомплектованный специальными устройствами:

- вибрационным механизмом. В качестве вибродвигателя применяется электрический мотор, на приводном валу которому расположен эксцентрик. Мощность привода зависит от размера формы, массы шлакобетонного раствора и составляет 0,5–1,5 кВт. Под воздействием вибрации происходит уплотнение шлакобетонного массива, равномерное распределение материала по всему пространству формы, а также удаление воздушных включений. В результате уплотнения повышается удельный вес и прочность шлакоблочной продукции;

- подъемным приспособлением. Оно предназначено для ускоренного извлечения готовой продукции из формовочных емкостей. Существует множество конструктивных решений, позволяющих ускорить и облегчить выемку блоков. В наиболее простом варианте достаточно приварить рукоятки произвольной формы к формовочной емкости, потянув за которые можно извлечь затвердевший блок. Используя готовые чертежи, можно самостоятельно собрать рычажный механизм из подручных материалов.

Модернизированный станок для производства строительных блоков

Модернизированный станок для производства строительных блоков

Применяемая в этом агрегате форма должна соответствовать размерам шлакоблока, который планируется изготовить. В большинстве случаев изготавливаются изделия стандартных габаритов – 0,4х0,2х0,2 м. Формовочная емкость должна иметь увеличенную на 4м5 см высоту, чтобы заформованный блок после уплотнения имел требуемые размеры. Для имитации полостей к днищу емкости можно приварить обрезки труб необходимого диаметра.

Разновидности станков

приспособление для производства блоков

Станки для шлакоблоков могут различаться сложностью конструкции:

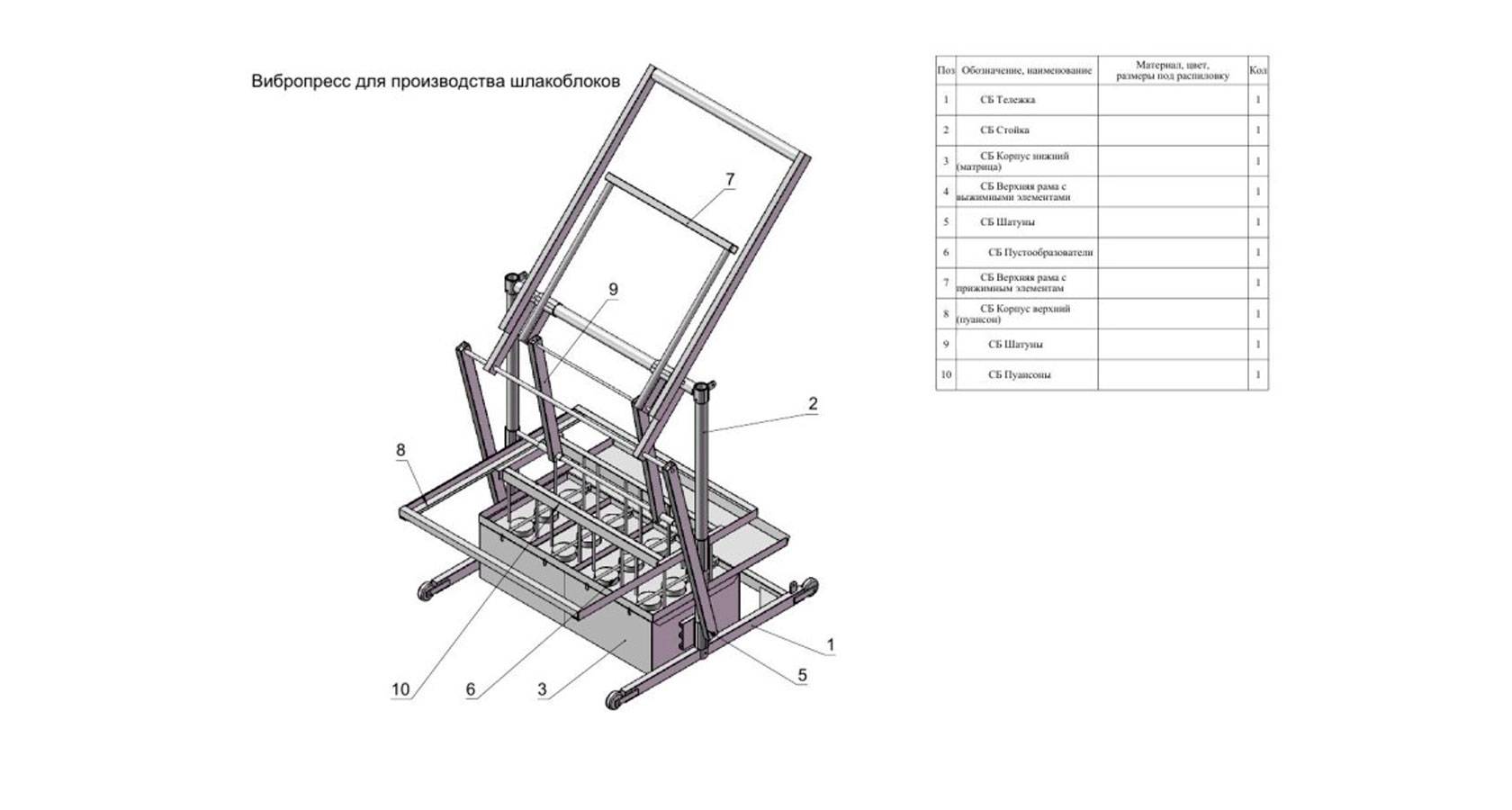

- Разборная конструкция из дерева или металла. Ее очень просто изготовить своими руками, а размеры выбрать такие, с которыми впоследствии удобно будет работать. Она может иметь различные размеры, зависящие от того, сколько блоков будут изготавливаться одновременно. Проще всего будет изготовить формы из дерева, в продольных стенках которых необходимо прорезать пазы для вставки перегородок. Для производства пустот используются бутылки для шампанского или наполненные водой пластиковые бутылки. Вибропрессование в этом варианте не применяется.

- Вибростанок, в котором получаются более качественные и долговечные изделия, имеющие более правильную геометрию. Он состоит из формы, установленной на стол или специальную подставку. В комплект вибростанка также входит электродвигатель. С помощью такого приспособления можно за короткое время изготовить полнотелые или пустотелые блоки в достаточно большом количестве. Вибростанок может быть оборудован подъемным устройством, позволяющим вынимать блоки из формы.

Некоторые практические советы для создания шлакоблоков

- Самой высокой прочностью обладают блоки, выполненные с добавлением цемента. Следующее место занимают блоки из извести.

- Если мелкие гранулы заменить на часть просеянного песка, то прочность изделий несколько увеличится.

- Соединение цемента и извести (либо глины) в пропорции 3:1 позволит сэкономить, что абсолютно не отыграется на качестве.

- Перед тем как будете приступать к заливке раствора, формы следует очистить и протереть. Это исключит прилипание полученных блоков к днищу и стенам. Для такой протирки применяют солярку, отработанное масло или подобного рода средства.

- Густота раствора – прямой показатель скорости застывания. Чем он гуще, тем быстрее блок сможет застыть. Основные характеристики качества шлакоблоков зависят не только от технологии производства, но и от выбора раствора. Ниже приведены различные типы смесей, использование которых демонстрирует определённые характеристики, предъявляемые к материалу.

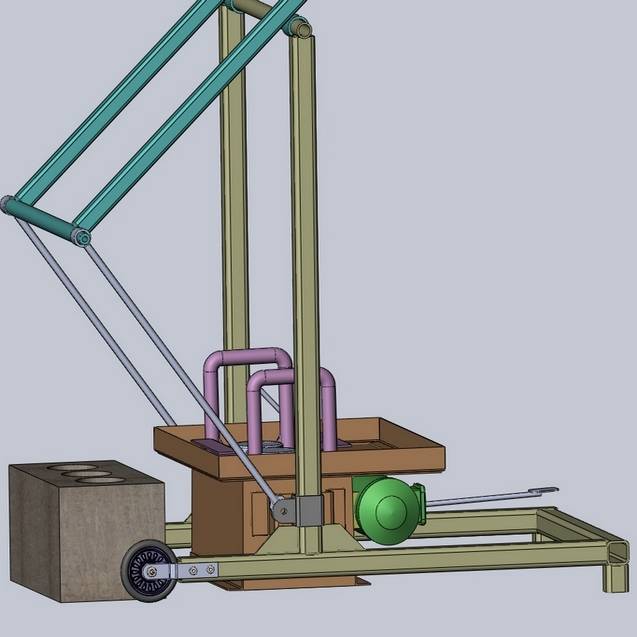

Как сделать вибростанок?

Изготовление шлакоблока в домашних условиях способом отливки занимает довольно много времени. Качество полученных изделий несколько уступает тому, которое может быть получено при использовании метода вибропрессования. Но для этого требуется специальное оборудование — станки для шлакоблоков, которые можно купить или изготовить самостоятельно.

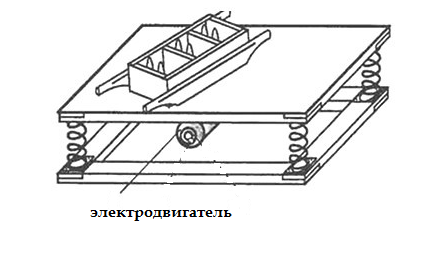

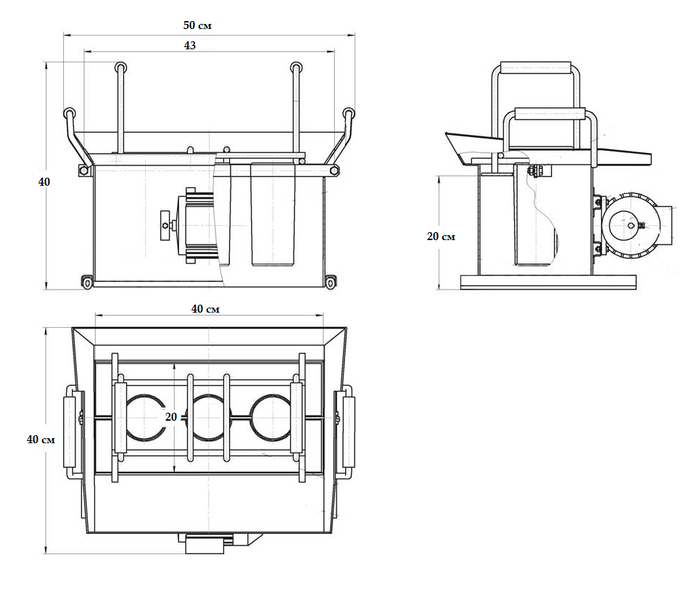

Самая доступная и простая установка — вибростол. Для создания такого станка для шлакоблоков своими руками потребуются:

- доски или металлопрофиль для основания;

- плита из металла или деревянный щит;

- мотоциклетные амортизационные пружины;

- двухвальный электродвигатель мощностью 0,5-0,7 кВт.

Чтобы построить станок для производства шлакоблоков своими руками, потребуются и рабочие инструменты: дрель, болгарка или пила, сварочный аппарат и пр. Используя чертежи (рисунок), домашний мастер в состоянии собрать раму для основания, на которой закреплены 4 пружины. Сверху на эту конструкцию надо уложить прочный деревянный щит или металлическую плиту. Крепление столешницы к пружинам можно произвести сваркой или резьбовым соединением. Размеры основания и столешницы должны быть достаточными для установки имеющихся форм, или сами матрицы могут быть изготовлены по размеру имеющейся плиты.

На нижней стороне столешницы требуется жестко закрепить электродвигатель. Для того чтобы при его работе создавалась вибрация нужной частоты и силы, на валы двигателя надо установить эксцентрики. Это могут быть металлические пластины с отверстием, смещенным относительно центра или шкивы, на которые с одного края наварен небольшой груз.

Назначение этих деталей состоит в том, чтобы разбалансировать равномерное вращение вала и создать при его работе вибрацию, которая будет передаваться столешнице, закрепленной на пружинах. Размер эксцентриков или вес груза придется подбирать индивидуально, в зависимости от мощности двигателя и числа оборотов.

Форма с залитым раствором устанавливается на столешницу. При включении двигателя и производимой им вибрации раствор уплотняется и немного оседает. Изготовление шлакоблоков своими руками при помощи такого станка требует заполнения матрицы с небольшим излишком. Прессование на вибростоле производится до тех пор, пока уложенный в форму бетон не приобретет прочность, позволяющую снять опалубку и перенести изделия со столешницы на место сушки. Для самодельного станка это время лучше определить экспериментально.

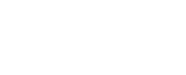

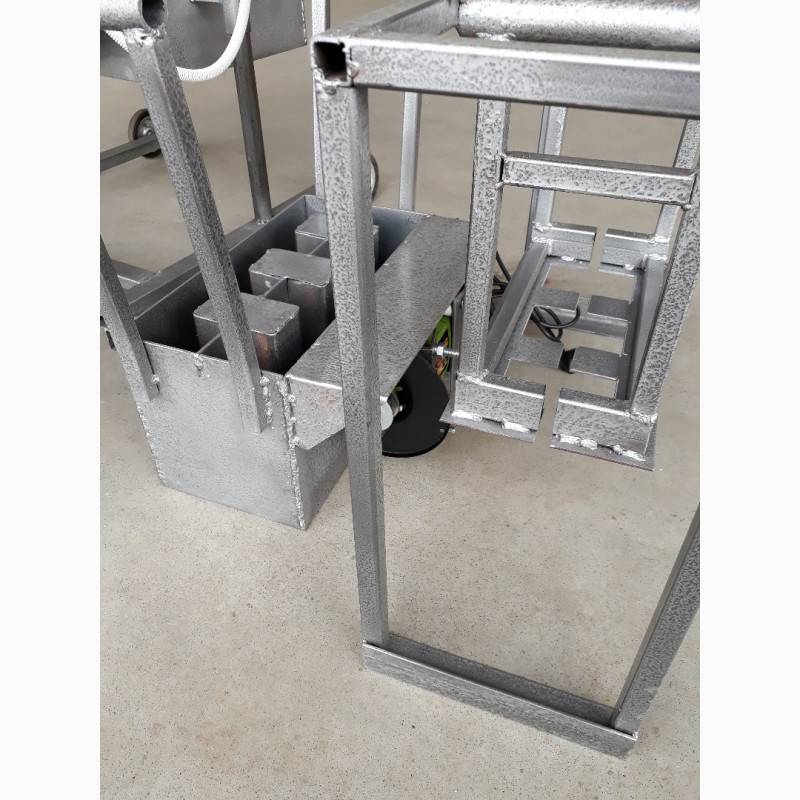

Для более сложной модели станка будет нужен листовой металл толщиной 2-3 мм и сварочный аппарат. В этом случае из металла надо сварить короб нужной величины с ячейками или одинарный, для изготовления 1 блока. Размеры, указанные на чертеже (рисунок), позволяют получить изделие стандартного размера 20х20х40 см.

Станок для изготовления шлакоблоков

Короб не имеет дна и нуждается в установке на ровном основании (металлической пластине). На его боковые (короткие) стороны для устойчивости можно дополнительно наварить 2 отрезка трубы, длиной больше, чем ширина ящика. Это позволит сооружению не опрокидываться при вибрации. На верхний периметр наварены бортики, которые позволяют аккуратно заполнить матрицу.

Образователи пустот в этом случае расположены сверху и представляют собой круглые или квадратные в сечении металлические детали. Их ширина по мере углубления в полость матрицы должна становиться меньше, образуя перевернутый конус или пирамиду. Это необходимо для легкого снятия короба с изделия. Образователи пустот закреплены на стенках короба узкой металлической полосой.

Внутри короба на расстоянии 20 см от нижних кромок приварены 2 ограничителя для прижимной пластины. Пластина должна иметь ручки для снятия ее с изделия и прорези в форме сечения образователей пустот.

К внешней стороне матрицы прикреплен электродвигатель с эксцентриками. При работе двигателя в течение 5-15 с масса бетона, залитая в короб, прессуется. Прижимная пластина постепенно опускается на ограничители.

Плюсы и минусы применения шлакоблоков

К достоинствам шлакоблока следует отнести:

возможность изготовления на дачном участке или в частном доме;

сушка материала может проходить как в автоклаве (промышленное производство), так и на открытом воздухе (при самостоятельном изготовлении);

здание из шлакоблоков несёт минимальные потери тепла;

материал недорогой;

возведение постройки осуществляется быстро, учитывая большие размеры блоков;

при замешивании раствора вы можете, меняя пропорции, придавать ему те или иные качества;

вам подвластно произвести шлакоблок любых размеров.

Самодельные шлакоблоки

Изготовленные вручную блоки

Недостатки шлакоблока:

невысокие показатели морозостойкости, но с применением специальной добавки их можно повысить;

есть сомнения в плане экологичности, в особенности для изделий, сделанных на основе доменного шлака;

что касается характеристики поглощения жидкости, материал имеет сильное влагопоглощение требует специальных защитных покрытий;

хрупкость (для строительства высоток этот материал явно не подходит).

Возведение стен из шлакоблока

Производство

Мы разобрались с вопросом — из чего делают шлакоблоки, и что может служить сырьем для их производства. Сейчас разберемся с вопросом, как делают шлакоблоки на заводах и самостоятельно.

В заводских условиях

Станок для изготовления шлакоблоков в заводских условиях.

Станок для изготовления шлакоблоков в заводских условиях.

Технологический процесс для производства шлакоблоков можно условно разделить на три главных этапа:

- приготовление бетонной массы. В бетоносмеситель засыпаются цемент и наполнитель, все это тщательно перемешивается с добавлением необходимого количества воды;

- производится загрузка смеси в формы, которые располагают на вибростоле. Вибрация позволяет уплотнить массу смеси и получить качественную продукцию на выходе, выгрузка спрессованных блоков из форм на специальные поддоны;

- сушка блоков. Естественная сушка происходит от 1,5 до 4 суток, далее шлакоблоки складируют на специальные площадки, где поддерживается постоянная температура и высокая влажность для набора дальнейшей прочности.

Самостоятельное

Форма из струганных блоков для производства шлакоблоков, для получения пустот применяются стеклянные бутылки.

Форма из струганных блоков для производства шлакоблоков, для получения пустот применяются стеклянные бутылки.

Когда возникает вопрос, а как делать шлакоблоки в домашних условиях, то самым главным становится вопрос замеса бетона и форм для разливки.

Многие застройщики идут по пути создания форм для шлакоблоков своими руками, изготавливая их из струганных досок. Такой вариант позволяет делать блоки разных размеров, что в некоторых случаях бывает выгодно застройщику.

Так, если размер делается менее стандартного 145х145х300 мм, то такие блоки удобнее держать в руках при производстве кладочных работ. А размер больше, чем стандартный, будет удобен для экономии кладочного раствора.

Но недостаточно изготовить удобные формы. Необходимо приобрести бетономешалку для замеса бетона и изготовить вибростол, на котором и установить формы для заливки.

Производство пустотелых блоков поможет в экономии сырья и в облегчении веса самих блоков и повышении теплоизоляционных свойств строений из них.

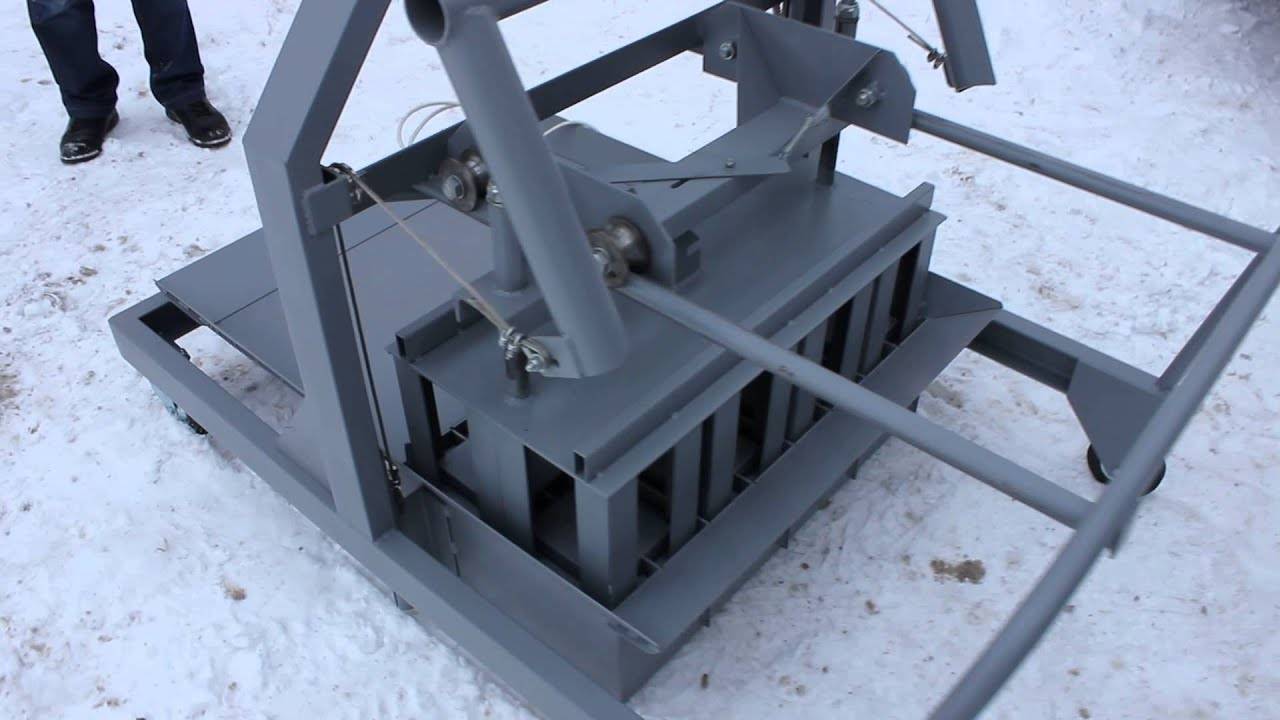

На фото вибростанок «Мечта застройщика» для производства шлакоблоков в индивидуальном строительстве.

Есть и другой вариант решения вопроса о том, как делать шлакоблоки в самостоятельном режиме. Нашей промышленностью выпускаются мини-вибростанки предназначенные как раз для производства шлакоблоков, которые подойдут для использования непосредственно на площадке, где предполагается строительство.

Для производства шлакоблоков на таком вибростанке существует инструкция, которая обязательно прилагается к нему и которой необходимо четко следовать.

Согласно этой инструкции:

- рабочий цикл производства начинается с замеса жесткого бетона с наполнителями в бетоносмесителе;

- далее смесь выливается в форму и выравнивается с помощью мастерка;

- включается вибратор и в течение 20-60 секунд выдерживается бетон в форме;

- отключается вибратор и поднимается станок, освобождая готовый блок, который после этого нуждается только в сушке.

Вывод

Шлакоблоки вполне можно изготовить самостоятельно, используя для этого самое простое оборудование – деревянные формы. Приготовив бетонный раствор и разлив его по заготовкам, через несколько дней можно получить готовые блоки.

Для масштабного строительства потребуется большое количество такого материала. Поэтому в таком случае стоит приобрести вибропресс и бетономешалку.

В продаже имеются модели, специально адаптированные для бытовых условий. Причем необязательно приобретать новые станки. Можно воспользоваться и б у приборами.

Рекомендуем посмотреть видеосюжет, посвященный этому вопросу. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.